Я достаточно долгое время покупал родные передние тормозные колодки для мотовездехода, пока они стоили более-менее приемлемых денег: 370 руб за пару. Тоже цена бредовая, конечно, за пару-то убогих китайских железок, но… Однако после кризиса, когда народ перестал покупать квадроциклы по заоблачным ценам, компания-поставщик придумала гениальную идею: раз не берут квадроциклы по цене самолёта, так давайте наживаться на запчастях!

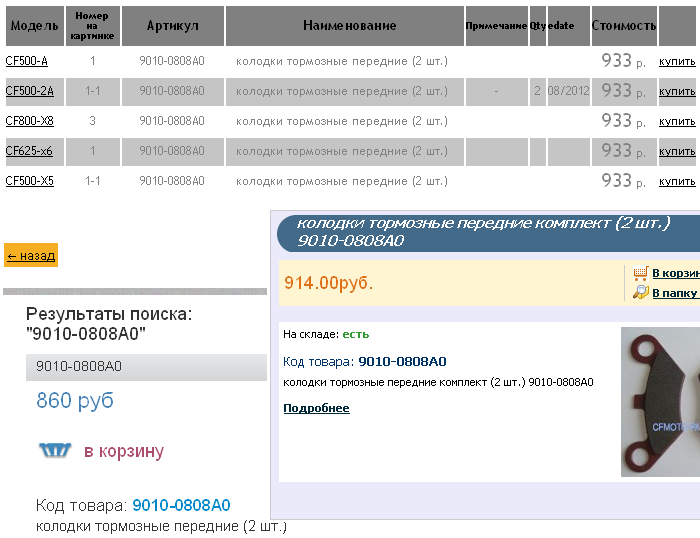

Конечно, куда же денутся те, кто уже купил квадроцикл. Пусть платят. И вот на сегодняшний день картина с ценами на колодки следующая:

Да-да, это не шутка, китайские колодки на китайский квадроцикл по мнению поставщика должны стоить дороже, чем японские – на японский автомобиль. Причём ресурс – в десятки раз меньше.

Поэтому я с огромным удовольствием говорю «Нет» гениальным коммерсантам и перехожу на самостоятельное изготовление тормозных накладок простым методом, который давно опробовали многие квадроциклисты.

Для того чтобы восстановить использованные тормозные колодки, нам понадобятся старые истёртые колодки, эпоксидный клей и накладка от диска сцепления грузового автомобиля – КАМАЗа, ЗИЛа и т.д.

Например, я купил накладку от 130-го ЗИЛа за 105 рублей. Толщина данной накладки – 4 мм, как и у колодок.

Она представляет собой фрикционный материал, схожий по свойствам с материалом накладок тормозных колодок. Хотя, наверное, материал этот более мягкий, потому что металлической крошки тут точно меньше. С другой стороны, он более плотный (как мне субъективно показалось), его отвёрткой не поковыряешь.

Используя колодку как шаблон, нужно разметить и выпилить ножовкой или лобзиком необходимое количество заготовок.

С лобзиком на 4 накладки у меня ушло 4 минуты с фотографированием. Лучше сразу выпиливать заготовки максимально приближённые по форме к оригиналу. Вот что получилось.

До идеальной формы их можно довести с помощью точила (или напильника). Точить нужно обязательно с использованием противопылевой маски. И руки при работе с точилом должны быть без перчаток, чтобы не дай бог они не попали во вращающийся диск.

Ещё 5 минут – и всё готово.

Со старой колодки нужно удалить старый тормозной слой. Он удаляется механически – например, стамеской или абразивным кругом-насадкой на болгарку или дрель. Но у меня от трёх колодок он отодрался руками. Плохой был старый клей, значит, раз тут такая ржавчина. (Правда, это не родные колодки CFMOTO, так что не буду их ругать).

Ну, и конечно же, надо зачистить металл от коррозии и грязи. Это дело минутное.

Когда всё будет зачищено, необходимо крупнозернистым наждаком нанести риски на поверхность металла. Они нужны для лучшей адгезии эпоксидного клея.

Наконец, все поверхности следует тщательно обезжирить. И металлической основы, и накладок. Это финальный шаг перед приклеиванием.

Для приклеивания тормозных накладок можно воспользоваться эпоксидным клеем, причём желательно выбирать максимально термостойкий. Конечно, тормоза квадроцикла почти не разогреваются, но всё-таки нужна термостойкость хотя бы до +100 градусов. Клеёв в продаже очень много («холодная сварка», «быстрая сталь» и т.д.). Температурный режим популярного «Поксипола» – до 120 °C. Температурный режим обычной «эпоксидки» (эпоксидный клей ЭДП) – 100-120 °C. Ну, а поскольку эпоксидка – самое дешёвое, что только может быть, ей и буду пользоваться. Чем ещё она хороша – застывает медленно, что даёт время намазать все колодки без спешки.

Итак, наносим подготовленный клей на поверхности.

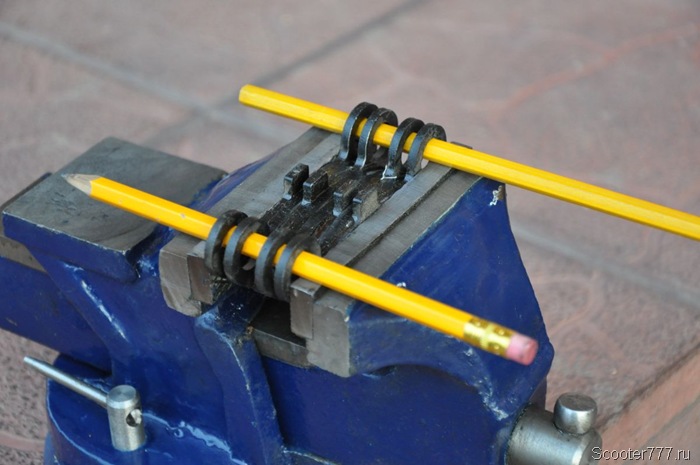

И для лучшего эффекта оставляем застывать в тисках.

Применять заклёпки для фиксации накладок не обязательно, клей держит прочнее заклёпок.

Чем эпоксидка плоха – ей обязательно перемажешься с ног до головы, как бы ни старался быть аккуратнее. Обязательно работайте в перчатках. Это такой клей, что просто достаточно рядом постоять – и ты уже измазался. Лучше даже поменьше о ней думать ;). И наверняка колодки вы измажете в эпоксидке, особенно при фиксации в тисках, когда полезет лишний клей. Но это не страшно. Пока эпоксидка не затвердела, она замечательно удаляется растворителем или ацетоном.

Я поначалу решил схалявить, лень было идти за тисками – попытался зажать этот боекомплект струбциной. Плохая идея, это неудобно, и колодки проворачиваются, из-за чего накладки сдвигаются относительно основы. Поэтому самое удобное – это тиски. А чтобы было удобно закреплять колодки в тисках, я взял два карандаша (см. фото выше) – получилось установить ровно и без сдвигов. Ну, и разумеется, возможности тисков как пресса гораздо выше, чем у струбцины.

В итоге, когда клей застынет, у нас получатся вот такие замечательные колодки.

Вот крупным планом фото тормозного слоя. В нём видны различные включения, крупинки меди и т.д.

По ощущениям, он менее абразивный (и более мелкозернистый), чем слой родных колодок.

Конечно же, я не буду утверждать, что замена получилась равноценной. Всё-таки материал тормозных колодок и материал диска сцепления – это разные вещи. И это надо понимать. По эффективности торможения ничего особо сказать не могу, квадр и со штатными никогда не шёл юзом, и с этими тоже. Ну, а на сколько их хватит, я скоро (или не очень скоро) узнаю и дополню эту статью.

Внимание: данная статья и изображения в ней являются объектами авторского права. Частичное или полное воспроизведение на других ресурсах без согласования запрещено.

В связи с широким распространением дисковых тормозных систем данная тема становится довольно актуальной. Я ни в коем случае не буду доказывать, что самодельные колодки могут сравнится по прочности и долговечности с промышленными (испытание не проводились в экстремальных режимах), но все же дисковые тормоза, особенно гидравлика, узел практически не требующий обслуживания и расходных материалов, кроме колодок естественно. После приобретения гидравлики MAGURA я столкнулся еще и с проблемой отсутствия колодок в веломагазинах  , конечно для для AV /> ). При этом работоспособность тормозов очень сильно зависит от качества колодок, бывает колодки нестираемые и не тормозящие, бывают наоборот довольно неплохо схватывающие но стирающиеся через 100 км пробега.

, конечно для для AV /> ). При этом работоспособность тормозов очень сильно зависит от качества колодок, бывает колодки нестираемые и не тормозящие, бывают наоборот довольно неплохо схватывающие но стирающиеся через 100 км пробега.

Просматривая информацию по данной теме на многих велосайтах можно натолкнуться на многочисленные попытки изготовления колодок в домашних условиях, в большинстве своем они удачны, но ни один автор не отписался потом о работоспособности колодок через определенный пробег. Ну давайте приступим к делу.

Для изготовления колодок нам понадобятся старые колодки от автомобиля (чем лучшего качества тем лучше, колодки от PORSHE будут тормозить супер ). Найти такое чудо можно на СТО, попросив механиков, скорей всего они вам насыпят пакетик таких колодок (особо ушлые механики могут попросить у вас вознаграждение в виде ликероводочных изделий или небольшой суммы денежных едениц). Главное чтобы абразивная накладка на колодке (феродо) была не тоньше 5мм (хотя велосипедные колодки имеют толщину 2-3мм, надо учитывать расстояние под отпил и подгонку, лучше потом сточить чем не хватит). На многих сайтах рекомендуют брать феродо от грузовых накладок но как показала практика оно слишком мягкое и имеет вкрапления метала неподходящего для велосипедных колодок

). Найти такое чудо можно на СТО, попросив механиков, скорей всего они вам насыпят пакетик таких колодок (особо ушлые механики могут попросить у вас вознаграждение в виде ликероводочных изделий или небольшой суммы денежных едениц). Главное чтобы абразивная накладка на колодке (феродо) была не тоньше 5мм (хотя велосипедные колодки имеют толщину 2-3мм, надо учитывать расстояние под отпил и подгонку, лучше потом сточить чем не хватит). На многих сайтах рекомендуют брать феродо от грузовых накладок но как показала практика оно слишком мягкое и имеет вкрапления метала неподходящего для велосипедных колодок  Все таки лучше поискать отработанные колодки от легкового автомобиля.

Все таки лучше поискать отработанные колодки от легкового автомобиля.

Для крепления колодок к основанию я использовал высокотемпературную холодную сварку, тоесть температура разрушения состава должна быть как можно большей (эта информация есть на вкладыше в тюбике), чем больше температура тем дороже будет сварка, хотя на этом экономить я не рекомендую, потому как на ней будет держаться колодка, а температура тормозного диска и колодок при активном торможении может достигать сотен градусов.

Старые тормозные колодки от ваших тормозюлек (ну думаю с этим проблемы не будет)

Минимальный набор инструментов: ножовка, напильник, струбцина и духовка.

Берем автомобильную колодку и ножевкой отрезаем «кирпичик» ферродо подходящий по размерам к ващей колодке но немного толще.

Автомобильные колодки, с нижней уже срезана часть феродо для двух велосипедных колодок, как видим одной автомобильной колодки хватает на 4 велосипедных

Затем счищаем напильником старое ферродо с вашей колодки (если вы стерли ее до основания и последние несколько километров удивлялись почему тормоз гремит и не работает  то это еще лучше) и делаем маленькие насечки поперек движения ротора для того чтобы усилить сцепление. Для того чтобы легче было снять старое феродо рекомендую хорошо нагреть колодку а газовой плите (в проветриваемом помещении или же вонь будет ужасной), после прогрева феродо крошиться и слазит само.

то это еще лучше) и делаем маленькие насечки поперек движения ротора для того чтобы усилить сцепление. Для того чтобы легче было снять старое феродо рекомендую хорошо нагреть колодку а газовой плите (в проветриваемом помещении или же вонь будет ужасной), после прогрева феродо крошиться и слазит само.

Подготовленная к наклеиванию ферродо металлическое основание колодки. Справа оригинальная колодка. Сверху те самые "кирпичики" из феродо которые позже будут наклеены на основание.

Затем по инструкции разминаем в необходимой пропорции холодную сварку и прилепляем заранее выпиляные «кирпичики» к зачищенному основанию. Зажимаем получившийся бутерброд в струбцину (дастаточно плотно но чтобы не выдавить всю сварку ) и помещаем в духовку (рекомендуемая температура 130-150 градусов, но я умудрился проморгать и духовка нагрелась до 300  впринципе ничего страшного) на 10-15 минут.

впринципе ничего страшного) на 10-15 минут.

Наклеенное на основание феродо зажатое в струбцину (уже после запекания в духовке)

После конструкцию не разбираем еще сутки, даем сварке полностью застыть. По истечению этого времени достаем колодки и напильником обрабатываем их до нужной толщины (все операции с феродо довольно легки так как это очень податливый материал). Все, наши колодки готовы к употреблению, ставим на байк и радуемся:)

Испытание колодок проводились на заднем тормозе, при зажатой ручке крутил педали до накаливания тормозного диска (в сумерках было видно что диск раскалился докрасна). После притирки колодки начали тормозить свыше всяких похвал, по сравнению с новыми колодками фирмы Alligator тормозят более мягко но вполне мощно, стопи на переднем колесе одним пальцем удавалась. После колодки были установлены на заднем тормозе (не рекомендую ставить самодельные колодки на передний тормоз и использовать их для даунхила и фрирайда где риск и так велик) , где и стоят по сей день вот уже как 800 км причем были и затяжные спуски и грязь, дождь).

Самодельные колодки после притирки и 500км пробега.

Автор не несет ответственности за полученные телесные повреждения или моральный ущерб при изготовлении и эксплуатации самодельных колодок. Также не гарантирую что у вас получится изготовить колодки используя материалы данной статьи. Все делаете на свой страх и риск.

Тормозная накладка

Тканые тормозные накладки , кольца сцепления, секторы трения и тормозные пластины выпускаются отдельными деталями по чертежам потребителей, согласованным с заводом-поставщиком. [16]

Тормозные накладки грузовых автомобилей , имеющие большую толщину ( 16 мм и более) и обладающие высокой жесткостью, обрабатывают по внутренней поверхности, которой накладка закрепляется на колодке. Для получения наиболее точного размера накладки и обеспечения наилучшего прилегания ее к колодке обрабатывают ее внутреннюю поверхность, так как вследствие высокой жесткости накладки подтянуть ее к колодке заклепками не всегда удается. Такая накладка при торможениях подвергается изгибающим напряжениям, в результате чего происходит усталостное разрушение. [17]

Асбобакелитовые тканые тормозные накладки изготовляют из многослойной асбестовой ленты с латунной или медной проволокой и подвергают пропитке и бакелизации в пресс-формах. [18]

Тормозные накладки специального назначения выпускают по техническим условиям, согласованным с потребителями. [19]

Тормозные накладки большегрузных автомобилей , имеющие большую толщину ( 16 мм и более) и обладающие высокой жесткостью, обрабатывают по внутренней поверхности, которой накладка закрепляется на колодке. [20]

Тормозные накладки дискового тормоза прижимаются в процессе трения к торцов. Форма рабочей поверхности может быть разнообразной. Некоторые накладки имеют центральный паз ( рис. 2, б), назначение которого не очень ясно, так как известно много зарубежных накладок, которые применяют в аналогичных условиях эксплуатации и не имеют паза. Готовая накладка дискового тормоза автомобилей обычно имеет металлический каркас. [22]

Тормозную накладку к стальной ленте ленточного тормоза следует приклепывать тогда, когда лента согнута по необходимому размеру. Внутренний диаметр согнутой ленты принимается равным D Ьш 26, где Ош — диаметр тормозного шкива и б — толщина тормозной накладки. Накладки к жесткой колодке рекомендуется приклепывать в порядке, указанном на фиг. Начинать приклепку накладки с концов ее ни в коем случае не рекомендуется. [23]

Тормозную накладку ленточного тормоза следует приклепывать к стальной ленте, когда она согнута по необходимому размеру. Внутренний диаметр согнутой ленты принимается равным D Ош 26, где Ош — диаметр тормозного шкива и б — толщина тормозной накладки. [25]

Нагрев тормозных накладок , необходимый для оценки фрикционных свойств при повышенных температурах, можно осуществлять двумя способами. Один из них предусматривает нагрев в условиях, когда заданы параметры единичного торможения, их частота и число. Конечная температура при этом не лимитируется и зависит от эффективности торможений и тепло-физических свойств накладок. Другой способ предусматривает нагрев тормозных накладок до заданной температуры при заданных параметрах единичного торможения. Число единичных торможений в этом случае не лимитируется. При испытании тормозных накладок барабанных тормозов принимают предельную температуру 300 С, дисковых тормозов — 450 С. [26]

Приклеивание тормозных накладок к тормозным колодкам широко применяется в автотракторном производстве. Такие соединения обладают высокой прочностью и водостойкостью. [28]

Выработку тормозных накладок определяют визуально по следам от заклепок на поверхности тормозного шкива или замером толщины накладок. Допускается работа тормоза при толщине накладок не меньше 4 мм в средней части и не менее 2 5 мм по краям. При большем износе накладок их заменяют. При перекосе тормоза колодки неплотно прилегают к шкиву, что не позволяет полностью использовать тормозной момент. Причинами перекоса могут быть неправильная установка тормоза на раме либо дефекты, допущенные при его изготовлении. В первом случае устраняют перекос тормоза, устанавливая прокладки под болтами крепления рамы тормоза к основанию, во втором — тормоз заменяют. [30]