Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

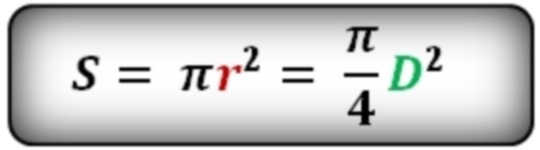

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

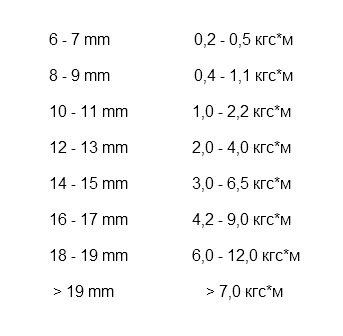

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

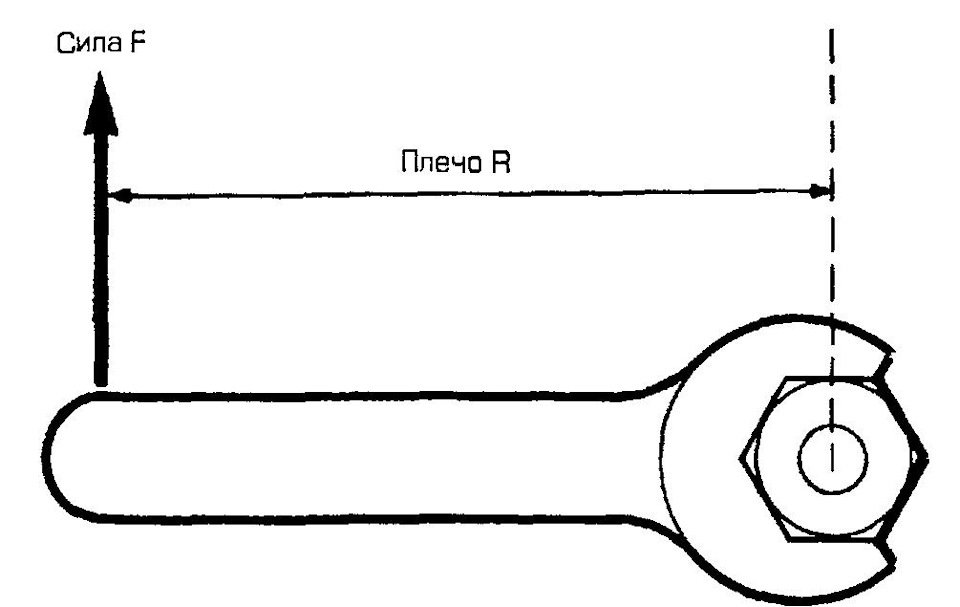

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Это основные параметры при затяжке резьбовых соединений.

Отраслевой стандарт можно прочитать по ссылке — gostrf.com/normadata/1/4293834/4293834701.pdf

ОСТ 37.001.031-72 — www.gostrf.com/normativ/1/4293834/4293834703.htm

Скрин из ОСТ

Сейчас появилось очень много крепежа под "звезду" — Torx

T1: 2-3 Ncm

T2: 7-9 Ncm

T3: 14-18 Ncm

T4: 22-28 Ncm

T5: 43-51 Ncm

T6: 75-90 Ncm

T7: 1.4-1.7 Nm

T8: 2.2-2.6 Nm

T9: 2.8-3.4 Nm

T10: 3.7-4.5 Nm

T15: 6.4-7.7 Nm

T20: 10.5-12.7 Nm

T25: 15.9-19 Nm

T27: 22.5-26.9 Nm

T30: 31.1-37.4 Nm

T40: 54.1-65.1 Nm

T45: 86-103.2 Nm

T50: 132-158 Nm

T55: 218-256 Nm

T60: 379-445 Nm

T70: 630-700 Nm

T80: 943-1048 Nm

T90: 1334-1483 Nm

T100: 1843-2048 Nm

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Комментарии 35

Это все хорошо, но… Вопрос про Затяжку распредвалов, бугелей. Там: Болт М6 класс 10,9 сталь, затяжка 11,8-13,7Нм (так и в мануале стоит у меня в РИО 2 JB ). Этот момент для резьбы стал-сталь. Но у нас ответная резьба алюминий, или сплав, особой разницы нет . Для болтов и гаек М6 из алюминия класс максимальный 5.8. Из вашей таблицы момент затяжки для алюминия М6 составляет 5Нм.

И каким же моментом безопасно мне затягивать распредвалы, — болт М6 в алюмишку, с 5Нм или 13Нм? Разбег большой, есть случаи, что при затяжке в 13-14Нм срывают резьбы, и именно в алюминии, а не болтов стальных.

Вот такая дилемма. На приорах затяжка 6-7Нм. На других иномарках максимум 10Нм для М6.

моментом, который в книжке указан.

В том то и дело. Много случаев, что с нашим моментом в 12-14 Нм срывают резьбы алюминиевые в голове.

Я лично затягивал от руки на чуйку. Так как с 13Нм моментом очень уж после упора проворачивает на большой градус. Для М6 страшновато. С первой затяжкой на заводе еще выдержит, а при повторном лотерея.

Хорошая статья, но есть пару нюансов первый это ответная часть куда вкручивается тело болта, ее характеристики, второе что если ответная часть из мягкого металла то при многократном откручивании закручивании с нужным моментом резьба все равно страдает имхо. И лучше использовать шпильки вместо болтов)

Таки и шо мы имели сказать?

Безмен — это весы, а динамометр — прибор для измерения силы. Есть у нас на работе таблица стандартных моментов затяжки, там прописаны отдельно моменты для сухой резьбы, смазанной, для меди, латуни, самоконтрящихся гаек, но эти моменты не действуют для аммортизаторов, различных фланцев, фланцев с прокладками и т.п., там моменты прописаны в мануале отдельно для каждого случая, к тому же сюда ещё стоит добавить болты А2/А4-70 и А4-80. Так что на вопрос «а как мне затянуть эту фигню» могу только посоветовать прочитать мануал так как болт может быть 10.9, но вкручиваться в силумин, соответственно стандартный момент тут не проканает, ну или как раньше часто допускали ошибку при переборке карбюратора, когда стягивали половинки с применением богатырской силушки, из-за чего лапки на корпусе деформировались, что приводило к подсосу лишнего воздуха.

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Единицы измерения

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Рассмотрим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

ЗАТЯЖКА РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Нормы затяжки

Приказом Управления конструкторских и экспериментальных работ Министерства автомобильной промышленности СССР от "21" декабря 1973 г. № 9 срок введения установлен

с "1" июня 1975 г.

1. Настоящий отраслевой стандарт распространяется на затяжку резьбовых соединений металлических изделий с номинальными диаметрами резьбы от 6 до 24 им и устанавливает максимальные и минимальные крутящие моменты затяжки крепежных резьбовых соединений в зависимости от размеров, класса прочности по ГОСТ 1759-70 и класса соединения по ОСТ 37.001.031-72.

Стандарт не распространяется на затяжку соединений с винтами, самостопорящимися болтами и гайками.

2. Максимальный крутящий момент соединения, резьба которого не имеет покрытия и смазки и специально не обезжирена, а также соединений общего назначения и малоответственных (согласно ОСТ 37.001.031-72) при наличии покрытия, выбирается по таблице.

Примечание : Величины моментов для ответственных и особо ответственных соединений, указанные в таблице, могут быть скорректированы в зависимости от применяемых покрытий. В случае применения смазок при сборке величины моментов, указанные в таблице, должны быть уменьшены в зависимости от применяемых смазок*

Величина коррекции определяется экспериментально и, округляется до ближайшей величины по ОСТ 37.001.031-72.

3. По выбранному максимальному моменту затяжки резьбового соединения и классу соединения по таблице рядов крутящих моментов ОСТ 37.001.031-72 определяется минимальный момент затяжки.

Максимальные крутящие затяжки соединений*, кгс.м

Номинальный диаметр резьбы

Размер «под ключ» S головки, болта (гайки), мм

Классы прочности по ГОСТ 1759-70

*Величины моментов, указанные в таблице, действительны также при завинчивании болтов "в тело" при соблюдении рекомендаций по длине свинчивания по ГОСТ 11765-66 и ГОСТ 11766-66.

**При применении резьбовых соединений с крупным шагом момент затяжки назначается по этой же таблице. При применении резьбовых соединений с более мелким шагом момент определяется разработчиком конструкции.

4. Максимальные в минимальные крутящие моменты затяжки для крепежных резьбовых соединений:

особо ответственных деталей;

пакетов пружинящих деталей (рессоры и др.); а также деталей с амортизационными прокладками;

работающих в специальных условиях нагрузки (регулировочные, стопорные и др.);

деталей из цветных металлов и сплавов,

деталей из других материалов (в том числе изоляционных);

соединений трубопроводов и "полых" болтов;

устанавливаются разработчиком конструкции на основании соответствующих расчетов и экспериментов, и не должны быть выше значений, выбранных по п.п. 2 и 3 настоящего стандарта.

Примечание . Допускается занижение величины крутящего момента в обоснованных случаях, когда применяется крепежная деталь (с целью унификации или сокращения номенклатуры) более прочная, чем требуется по условиям работы.

5. Величины максимального и минимального моментов затяжки для завинчивания шпильки "в тело" принимаются равными половине соответствующих моментов для затяжки болта (гайки), имеющего одинаковые размеры резьбы, покрытие и смазку.

6. В случае, если в чертеже или технических условиях не оговорены крутящие моменты затяжки, максимальный момент затяжки выбирается по таблице настоящего стандарта, а минимальный принимается для третьего класса соединения по ОСТ 37.001.031-72.

При этом в чертеже или технических условиях должна быть надпись: "Неуказанные нормы затяжки резьбовых соединений по ОСТ 37.001.050-73".

Примечание . Для резьб более М24 при отсутствии указаний о моменте затяжки принимаются моменты, установленные для резьбы М24.

7. Технические требования к затяжке крепежных резьбовых соединения по ОСТ 37.001.031-72.

Зам. гл. конструктора ЗИЛ

Зам. директора НАМИ

по научной работе

Нач. отдела стандартизации

Зав. отделом стандартов

3ав. отделом качества,

эксплуатации и ремонта

автомобильной техники

Зав. лабораторией

нормирования долговечности

Ст. инженер отдела

стандартов

Директор ВНИИНМАШ В. Верченко

Зав. техотделом Л. Ицков

Зав. лабораторией Б. Пивень

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к окончательной редакции проекта ОСТ "Затяжка резьбовых соединений. Нормы затяжки" взамен Н 8015-59

1. В соответствии с Протоколом согласительного совещания от 16 декабря 1973 г. по обсуждению 2-й редакции проекта ОСТ "Нормы затяжки резьбовых соединений" в окончательную редакцию проекта внесены следующие изменения:

а) Изменено наименование ОСТ: "Затяжка резьбовых соединений. Нормы затяжки";

б) п.1 второго предложения отредактирован: "Стандарт не распространяется на затяжку соединений с винтами, самостопорящимися болтами и гайками";

в) п.2 отредактирован: "Максимальный крутящий момент соединения, резьба которого не имеет покрытия и сказки и специально не обезжирена, а также соединений общего назначения и мало ответственных (согласно ОСТ 37.001.031-73) при наличии покрытия, выбирается по таблице";

г) В таблице вторая колонка озаглавлена "размер под ключ" S мм головки болта (гайки);

д) В таблице для класса прочности 6.8 максимальные моменты заданы 1,0; 2,5; 5,6; 10,0; 16,0; 22,0; 32,0; 50,0; 62,0; 80,0;

е) В таблице для класса прочности 10.9 классы гаек исправлены на 8; 10 и максимальный момент задан 1,25; 3,6 и далее по тексту;

ж) К п.4 дан новый текст примечания: "Допускается занижение величины крутящего момента в обоснованных случаях, когда при меняется крепежная деталь (с целью унификации или сокращения номенклатуры) более прочная, чем требуется по условиям работы".

2. Пожелания предприятии о том, чтобы в ОСТ включить нормы затяжки болтов и гаек для классов прочности ниже 5.8, для номинальных размеров резьб от 1 до 6 и свыше 24 мм (до 100 мм), для разных шагов, различных материалов и покрытий, приваренных гаек, разной формы головок удовлетворить не представилось возможным вследствие отсутствия проверенных литературных и экспериментальных данных.

3. Пожелания предприятий об объединении настоящего стандарта с действующим ОСТ 37.001.031-72 удовлетворить не представляется возможным, ибо ОСТ 37.001.031-72 распространяется на значительно большее количество резьбовых соединений, чем настоящий ОСТ.

Для удобства пользования обоими стандартами при последующем переиздании их они будут сброшюрованы в виде сборника.

4. Сочтено целесообразным удовлетворить пожелания предприятий о совместном внедрении настоящего ОСТ и ОСТ 37.001.031-72.

5. С целью обеспечения внедрения настоящего ОСТ рекомендовано;

а) НАМИ издать стандарт во втором квартале 1974 г.;

б) Предприятиям-изготовителям и держателям подлинников конструкторской документации внести в третьем — четвертом кварталах 1974 г. необходимые уточнения в конструкторскую и технологическую документации).

6. Сочтено целесообразным просить Министерство автомобильной промышленности обязать Управление главного технолога разработать типо-размерный ряд динамометрических ключей и гайковертов, обеспечивающих проверку и подтяжку резьбовых соединений в соответствии с ОСТ 37.001.031-72 и ОСТ "Затяжка резьбовых соединений. Нормы затяжки" и организовать их централизованное производство.