Если вы хотите узнать когда выйдет очень подробный видеокурс как самому сделать чтобы автомобиль ехал на дровах (древесине) который я сейчас готовлю — оставляйте в комментариях емаилы — я вас оповещу. Или напишите мне сюда info@lagunof.com

В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины). Если принять к сведению, что необходимая для нужд энергия транспортируется, а затем вырабатывается из нефти то и газификация древесины остается эффективна по сравнению с бензином. Так же следует учитывать, что древесина является возобновляемым источником энергии, а бензин нет.

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией. Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение. Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

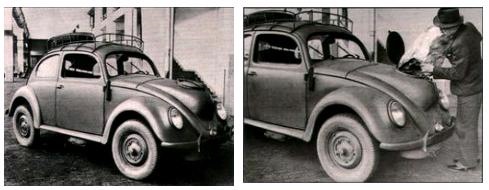

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя и значительно улучшились по сравнению с технологиями, используемыми во время войны). Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Кроме того, перед каждой последующей заправкой необходимо извлечь лопаткой золу – отработку предыдущего горения. Образование смол уже не так проблематично, чем это было 70 лет назад, но и сейчас это очень ответственный момент, так как фильтры должны очищаться регулярно и качественно, что требует дополнительного частого обслуживания. В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

Высокая концентрация смертельного угарного газа требует дополнительных мер предосторожности и контроля от возможной протечки в трубопроводе. Если установка находится в багажнике, то не следует экономить на датчике СО в салоне автомобиля. Нельзя запускать газогенераторную систему в помещении (гараже), так как при запуске и выходе на рабочий режим должно быть открытое пламя (рисунок слева).

Все транспортные средств, описанные выше, построены инженерами любителями. Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.

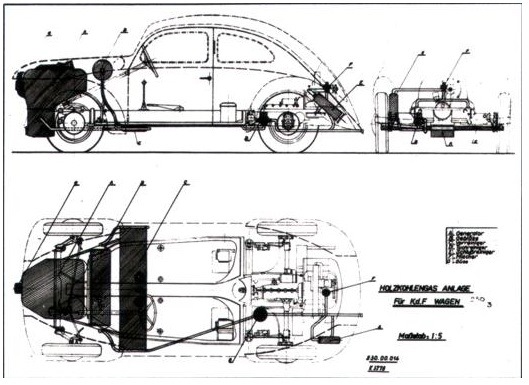

Например, в автомобилях Volkswagen, выпускаемых в заводских условиях во время Второй мировой войны, весь газогенераторный механизм был скрыт под капотом. С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

Еще один вариант газогенераторного автомобиля выпускаемого в заводских условиях – Mercedes-Benz. Как видно на фотографии ниже, весь механизм газогенератора скрыт под капотом багажника.

К сожалению, увеличение использования древесного газа и биотоплива может привести к образованию новой проблемы. И массовое производство газогенераторных автомобилей может усугубить эту проблему. Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.

Хотя, наличие газогенераторного автомобиля может привести к более умеренному его использованию:

прогревать в течении 10 минут газогенератор или использовать велосипед для перемещения в магазин за продуктами – скорее всего выбор будет сделан в пользу последнего;

рубить в течении 3-х часов дрова для поездки на пляж или воспользоваться поездом – вероятно выбор будет в пользу последнего.

Как бы там ни было, газогенераторные автомобили не могут равняться с бензиновыми и дизельными автомобилями. Только глобальная нехватка нефти или очень большое удорожание ее сможет заставить нас пересесть на газогенераторный автомобиль.

Газогенера́торный автомоби́ль — автомобиль, двигатель внутреннего сгорания которого получает в качестве топливной смеси газ, вырабатываемый газогенератором.

Содержание

Технологический процесс [ править | править код ]

В качестве топлива могут использоваться дрова, угольные брикеты, торф и т. п. Принцип работы газогенератора основан на неполном сгорании углерода. Углерод при сгорании может присоединить один атом кислорода или два, с образованием соответственно монооксида (угарный газ) и диоксида (углекислый газ). При неполном сгорании углерода выделяется практически треть энергии от величины полного сгорания. Таким образом, полученный газ обладает гораздо меньшей теплотой сгорания, чем исходное твёрдое топливо. Кроме того, в газогенераторе при газификации древесины, а также при газификации угля с добавлением воды (как правило в виде пара) идёт эндотермическая реакция между образующимся монооксидом углерода и водой с образованием водорода и углекислого газа. Эта реакция снижает температуру полученного газа и повышает КПД процесса до величины 75-80 %. В случае же если нет необходимости перед использованием охлаждать газ, то КПД газификации составит 100 % [ источник не указан 703 дня ] . То есть фактически будет осуществлено двухстадийное полное сжигание твёрдого топлива.

Калорийность полученного газа достаточно низкая вследствие разбавления его азотом. Но поскольку для его сгорания требуется значительно меньше воздуха, чем для сгорания углеводородов, то калорийность рабочей смеси (газ + воздух) лишь незначительно ниже чем у традиционных топливовоздушных смесей. Основной причиной снижения мощности транспортных двигателей используемых для работы на газе без переделки является уменьшение величины заряда рабочей смеси, поскольку добиться удовлетворительного охлаждения газа на подвижной технике затруднительно. Но эта проблема не имеет существенного значения для стационарных двигателей, где масса и габариты охладителя мало ограничены. На двигателях, специально изменённых или специально разработанных для работы на генераторном газе, посредством повышения степени сжатия и незначительного наддува газогенератора, достигаются равные с бензиновыми двигателями литровые мощности.

Газогенератор обычно применяется при наличии уже имеющихся ДВС (как бензиновых, так и дизельных) и отсутствии основного жидкого (бензин, солярка) топлива для них.

История [ править | править код ]

В 1799 году французский инженер Филипп Лебон открыл светильный газ и получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля. В 1801 году Лебон взял патент на конструкцию газового двигателя, однако в 1804 году он был убит, не успев воплотить в жизнь своё изобретение.

В 1860 г. бельгийский официант и, по совместительству, инженер-любитель Этьен Ленуар создал и запатентовал двигатель внутреннего сгорания, работающий на светильном газе.

В 1862—1863 гг. газогенераторная силовая установка мощностью до 4 л.с. была установлена на восьмиместный открытый омнибус. КПД двухтактного двигателя Ленуара достигал всего 5 %. Разбогатев, Ленуар перестал работать над усовершенствованием своей машины, поэтому, когда на Парижской всемирной выставке 1878 г. публике был продемонстрирован четырёхтактный газовый двигатель немецкого инженера Николаса Отто с КПД 16 %, слава пионера газогенераторного двигателестроения, к сожалению, быстро померкла.

В 1883 г. английский инженер Э. Даусон впервые сформулировал концепцию сочетания газогенератора и двигателя внутреннего сгорания в едином блоке, который целиком мог быть установлен на транспортной или иной машине. Значение этой работы было настоль велико, что в течение некоторого времени полуводяной газогенератор повсеместно назывался «газом Даусона». Первый классический газогенераторный автомобиль, использующий в качестве топлива древесные чурки и древесный уголь, был построен Тейлором в 1900 г. во Франции (патент в России выдан в 1901 г.).

В 1891 году отставной лейтенант Российского флота Евгений Яковлев построил завод газовых и керосиновых двигателей в Санкт-Петербурге на Большой Спасской улице, однако конкуренцию с нефтяными и бензиновыми двигателями его продукция не выдержала.

В 1916 г. начались регулярные рейсы газогенераторного автобуса между Парижем и Руаном (протяжённость маршрута по разным данным составляла от 125 до 140 км).

В 1919 г. французский инженер Георг Имберт создал газогенератор прямоточного (обращённого) типа, в котором топливо и газифицирующий агент при газификации движутся в одном направлении. В 1921 был создан автомобиль с газогенератором на этом принципе. При этом древесина пиролизуется не в цилиндрах (как у Форда, Круппа или Порше), а в котле, где древесина «сжигалась» при недостатке кислорода (частичнозамещённый пиролиз), что являлось большим шагом вперед по сравнению с полукоксованием от Круппа. Это позволило настолько улучшить качество газогенераторов, что газогенераторные двигатели снова стали реальными конкурентами бензиновых и дизельных двигателей.

В Германии во время войны стали делать газогенераторы не только дровяные, но и на брикетах из буроугольной крошки и пыли, так как этого топлива там было достаточно много. Грузовики с газогенераторами ездили не быстро — 20 км в час — на низкокалорийном газе, в который превращались в газогенераторе дрова. В некоторых странах мира и в настоящее время используют такие автомобили (в очень небольших количествах), довольно много их в сельской местности Северной Кореи [1] .

В 1938 г. в Европе насчитывалось около 9 тыс. автомашин, работавших на газогенераторном горючем. К 1941 г. это количество увеличилось почти в 50 раз. В том числе в Германии их число достигло 300 тыс.

Первое в СССР испытание автомобиля на шасси ФИАТ-15 с газогенераторной установкой В. С. Наумова состоялось в 1928 году. В 1934 году проведён первый испытательный пробег газогенераторных автомобилей по маршруту Москва — Ленинград — Москва, в котором участвовали ГАЗ-АА и ЗИС-5 с установками, спроектированными в НАТИ [2] .

В СССР в 1936 г. было принято постановление СНК СССР о производстве газогенераторных автомобилей и тракторов.

В 1936 году выпущена первая партия газогенераторных грузовиков ЗИС-13, а затем — ЗИС-21 и на Горьковском заводе — ГАЗ-42. В начале 1941 года выпускались работавшие на древесных чурках газогенераторные установки для автомобилей ЗИС, тракторов ЧТЗ и ХТЗ. Они имели существенные недостатки: небольшую мощность, быстрый износ металла, заводские дефекты, приводившие к большим простоям. Однако газогенераторные автомобили и трактора стали большим плюсом во время Великой Отечественной войны — они активно использовались в тылу.

В трудные годы войны все машины Колымы были переведены на газогенераторное топливо, или, проще говоря, на обыкновенную деревянную чурку. Были специальные комбинаты по заготовке и сушке «чурочки» — так ласково называли её шофёры. Уходя в рейс, водитель брал шесть-восемь мешков чурки, которые по мере необходимости засыпал в специальный бункер. Дерево сгорало, образовавшийся газ «двигал» машину.

Ясное дело, что «газген» появился не от хорошей жизни — не хватало бензина. Первая конструкция газогенераторного устройства была неудачной… Рационализаторы Аткинской автобазы решили заставить «газген» работать лучше. И они добились своего: сделали надёжным «газген» на трассе, грузоподъёмность его повысили до семи тонн. А опытные шофёры на такую машину брали прицепы до восьми тонн. На ВДНХ в 1945 году колымские «газгены» заняли первое место.

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов. В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

- Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

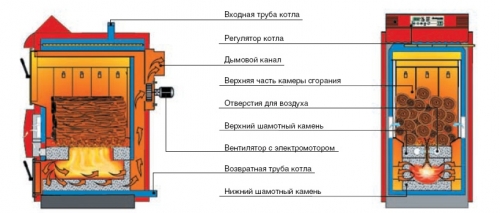

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.

Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания.

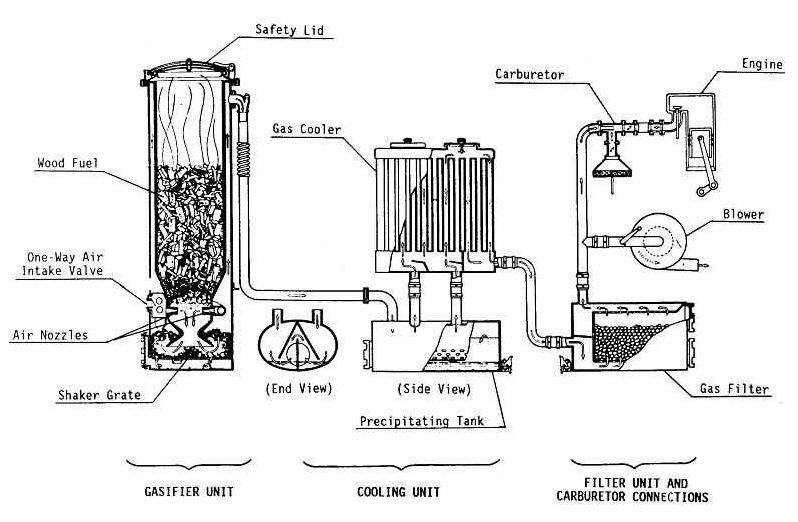

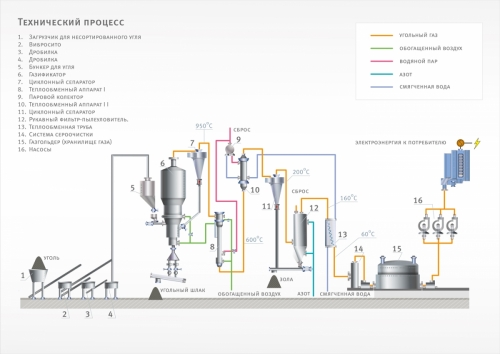

Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

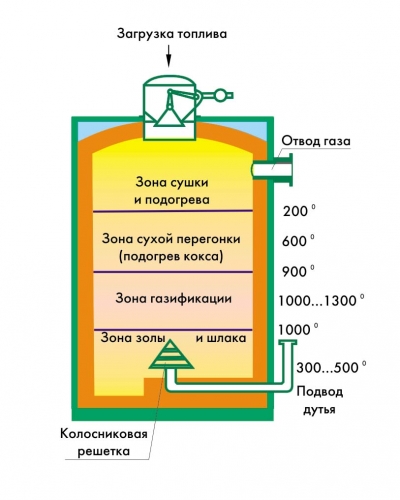

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки.

Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2.

Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

- Горючие газы: СО (оксид углерода), Н2 (водород), СН4 (метан) и СnНm (непредельные углеводороды без смол).

- Балласт: СО2 (углекислый газ), О2 (кислород), N2 (азот), Н2О (вода).

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

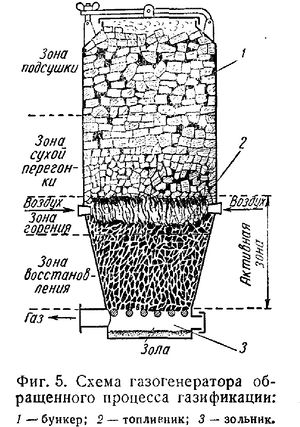

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

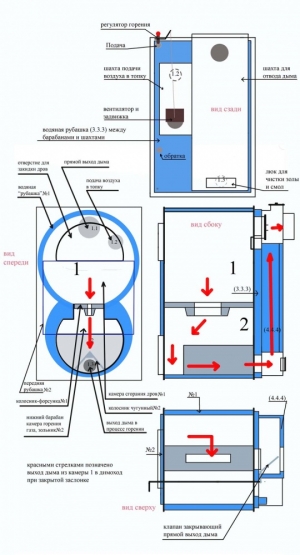

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

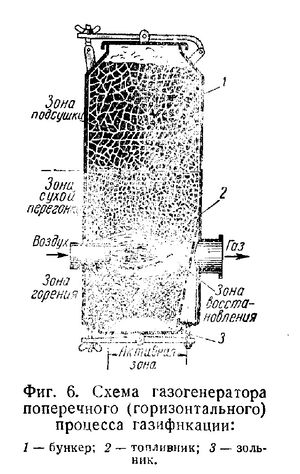

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице.

Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал.

Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы.

Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя.

Ниже посмотрите видео пример газогенератора самостоятельного изготовления.

Схема газогенратора:

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного.

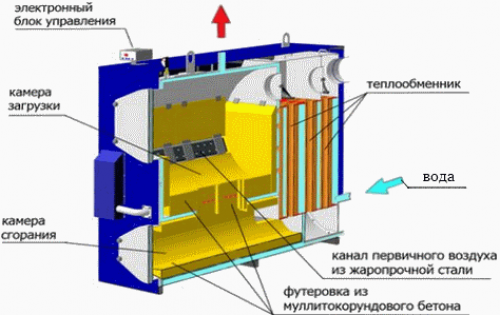

Схема газогенераторного котла:

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы.

Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора.