Повышенный спрос на экономичные автомобили побудил многие заводы наладить производство легковых машин с дизелями. Освоение нового мотора требует, как известно, серьезных затрат. А если использовать уже выпускаемый бензиновый мотор в качестве основы для дизельной модификации! Ведь унифицированная конструкция всегда дешевле. Но реальна ли возможность переделки или, как говорят инженеры, конвертации бензинового двигателя в дизельный? После того как Центральное телевидение сообщило в одной из своих передач об изобретении болгарскими инженеров — приставке, позволяющей карбюраторному двигателю ВАЗ работать на дизельном топливе, этот вопрос заинтересовал многих читателей.

Конвертированный дизель «Фольксваген».

Конвертированный дизель «Фольксваген».

Болгарское агентство «София-пресс» специально для журнала «За рулем» подготовило статью на эту тему. Ее авторы — инженеры лаборатории двигателей и автомобилей в Софии Л. АЛФАНДАРИ, X. БОЗЕВ, К. ДАМЯНОВ и В. МИНЧЕВ.

В нашей лаборатории сделан дизель для легкового автомобиля посредством конвертации двигателей ВАЗ—2103 и ВАЗ—2106. Цель разработки — определить возможность переоборудования части эксплуатируемых в стране карбюраторных двигателей ВАЗ.

При конвертации главной заботой было сохранить без изменения большую часть деталей «жигулевского» мотора, а также его габарит и компоновку. Блок цилиндров остался почти прежним. Испытания показали, что он обладает необходимой жесткостью.

Чугунный коленчатый вал серийного двигателя выдержал длительные испытания надежности. После работы трех конвертированных двигателей в течение 800 часов при полной нагрузке и частоте вращения 4000 об/мин износ его шеек — минимальный (0,005—0,01 мм), следов задира нет. Давление в системе смазки не изменилось (использовано болгарское масло M10Д). На 10 построенных двигателях не отмечено ни одного случая поломки вала.

Эксплуатационные испытания показали, что летом при максимальной скорости движения температура масла достигает 135° С. Пришлось применить радиатор, благодаря которому температура снизилась до 105° С. Масло проходит через него и потом поступает в масляный фильтр типа ВАЗ—2105.

Шатуны не изменены. Внутренний диаметр поршневого пальца для повышения прочности уменьшен с 15 до 8 мм.

Поршень — важнейшая деталь, которая при конвертации всегда существенно изменяется. Чтобы снизить его тепловую нагрузку, увеличено на 12 мм расстояние от днища до канавки первого компрессионного кольца. Перемычка между первым и вторым кольцами увеличена с 4 до 5 мм. Чтобы обеспечить эффективность рабочего процесса и поднять до 20—20,5 степень сжатия, потребовалось сделать минимальным (0,9—1 мм) расстояние от днища поршня до головки цилиндров. Исключить опасность «встречи» клапанов с поршнем помогли фигурные вырезы глубиной 1 мм в днище поршня под клапанами.

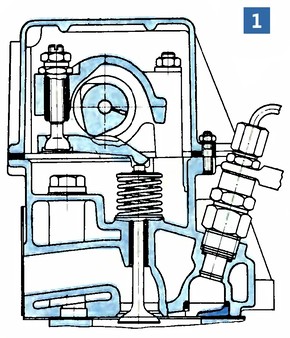

Головка цилиндров полностью новая (рис. 1). Она отлита из чугуна, а ее крышка — из алюминия. Клапаны установлены вертикально. Использован один из вариантов вихревой камеры, которая размещена в головке. Верхняя часть имеет полусферическую форму, средняя — цилиндрическую, а нижняя представляет собой специальную вставку из жаропрочной стали с наклонным днищем и соединительным отверстием.

Клапаны и пружины используются от карбюраторного двигателя. С целью уменьшить износы в распределительном механизме и достичь лучшего охлаждения головки было найдено оригинальное решение, на которое выдано авторское свидетельство. Задний конец коромысла не опирается на регулировочный болт, а висит на нем. Болт завернут в корпус подшипников распределительного вала. Устранены утолщения в головке цилиндров для резьбовых отверстий регулировочных болтов и тем самым освобожден широкий канал для циркуляции охлаждающей жидкости. При таком креплении болта намного облегчается регулировка зазоров в газораспределительном механизме. Распределительный вал взят серийный (ВАЗ), а рычаги клапанов иные. При испытании в течение 800 часов износа вала, коромысел и клапанов не обнаружено.

Рис. 1. Головка цилиндров конвертированного дизеля КД-1500 (НРБ).

Рис. 1. Головка цилиндров конвертированного дизеля КД-1500 (НРБ).

Сохранен цепной привод распределительного вала и масляного насоса. Впускные и выпускные каналы расположены с одной стороны головки цилиндров, что позволило использовать серийные коллекторы.

В топливной системе конвертированного дизеля оставлен прежним только мембранный подкачивающий насос. На опытных образцах использованы топливные насосы высокого давления двух типов — рядный и распределительный. Они монтируются на металлической плите, прикрепленной к передней стенке головки, и приводятся зубчатым ремнем.

Конструкция регулятора опережения впрыска является болгарским изобретением. В топливной системе предусмотрен бумажный фильтр, также болгарского производства.

От карбюраторного двигателя использованы маховик, стартер, генератор, масляный картер.

Исходя из собственного опыта в области быстроходных дизелей, стремления уменьшить нагрузки на кривошипно-шатунный механизм, номинальную частоту вращения ограничили 4000 об/мин. Дизель КД-1500 (так названа конвертированная конструкция) развивает максимальную мощность 43 л. с. (31,5 кВт) при удельном расходе топлива 225 г/л. с. ч. (306 г/кВт ∙ ч).

В момент подготовки статьи испытывались четыре машины ВАЗ с конвертированными двигателями КД-1500 и КД-1600. Из них две прошли по 50 тысяч километров, одна — 30 тысяч. Средний расход топлива составил 6—6,5 л/100 км. При скорости 80 км/ч ВАЗ—2106 с дизелем КД-1500 и нагрузкой 430 кг расходует 5,9 л/100 км. Максимальная скорость достигает 107 км/ч.

Как видим, никакого чуда нет — превращение карбюраторного двигателя в дизельный достигнуто ценой немалых переделок: новые головка цилиндров и поршни, установка форсунок и топливного насоса высокого давления. Видимо, его авторы телепередачи и нарекли приставкой, приписав ей магическую способность превратить карбюраторный мотор в дизельный.

В то же время читатели спрашивают не только о конструкции, но и об эффективности конвертации, о том, насколько она широко используется в мировом автомобилестроении, насколько перспективна для советских моторов. На эти вопросы по просьбе редакции отвечает главный конструктор проекта по дизелям легковых автомобилей отдела двигателей НАМИ А. ВАТУЯЬЯН.

Переоборудование двигателя с искровым воспламенением заряда (бензинового) в дизельный — дело реальное и вместе с тем непростое. Как проявились эти сложности в конструкции рассмотренного дизеля?

Прежде всего отмечу, что его мощность на 44% ниже, чем у бензинового прототипа. Для дизеля, не оборудованного наддувом, это неизбежная цена, которую приходится платить за высокую экономичность: из-за больших давлений в нем выше потери на трение, а рабочая смесь сильно обеднена, так как смесеобразование в дизеле возможно только при большом избытке воздуха. Кроме того, условия смесеобразования (ограниченность времени на распыл и перемешивание топлива с воздухом) и инерционные нагрузки кривошипно-шатунного механизма не позволяют коленчатому валу дизеля делать больше 5000 об/мин (это также на 10—15% меньше, чем у карбюраторного). Вот те причины, по которым литровая мощность дизеля без наддува сегодня значительно ниже, чем бензинового мотора, то есть при равном рабочем объеме дизель имеет меньшую мощность.

Это, однако, не означает, что с 1,5 литра рабочего объема нельзя снять больше чем 43 л. с. Правда, как показывает мировой опыт, при форсировании двигателя не удается сохранить в неприкосновенности важнейшие детали — коленчатый вал, шатуны, а часто и блок цилиндров: с дальнейшим ростом давления сгорания запас прочности этих деталей становится недостаточен. Чтобы избежать их поломок, на более форсированных дизелях литые из чугуна коленчатые валы заменяют коваными стальными, в блоках утолщают наиболее нагруженные стенки, особенно «доску» — зону у верхнего стыка блока. В других случаях идут на замену материала или вида термообработки деталей. Можно, как на описанном выше двигателе, обойтись без этого, но тогда надо мириться с его скромными параметрами.

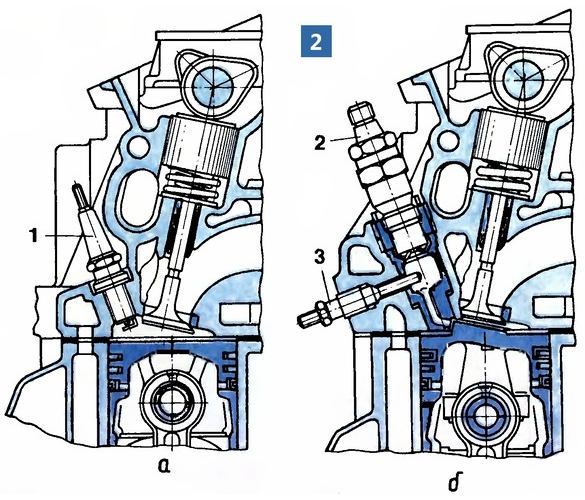

А есть изменения, уйти от которых просто невозможно: дизелю нужны поршни с более массивными стенками и днищем — не только по условиям прочности, но и для лучшего отвода тепла. Далее. Легковые дизели сегодня имеют только двухполостные камеры сгорания (см. статью «Какие бывают дизели» «За рулем», 1983, № 11), а значит, нужна иная конструкция головки цилиндров. Из-за вертикального расположения клапанов, как правило, ее не удается обрабатывать на том же оборудовании, что и головку бензинового мотора. Правда, для дизеля ФИАТ-127 нашли компромиссное решение, сохранив наклонное расположение клапанов (рис. 2). Однако это, в свою очередь, потребовало изготовить поршни с вытеснителем весьма сложной формы, а полученную в результате конфигурацию камеры сгорания все же нельзя считать наилучшей.

Рис. 2. Головка цилиндров карбюраторного двигателя ФИАТ-127 (а) и конвертированного дизеля на его базе (б): 1 — свеча зажигания; 2 — форсунка; 3 — свеча для пуска.

Рис. 2. Головка цилиндров карбюраторного двигателя ФИАТ-127 (а) и конвертированного дизеля на его базе (б): 1 — свеча зажигания; 2 — форсунка; 3 — свеча для пуска.

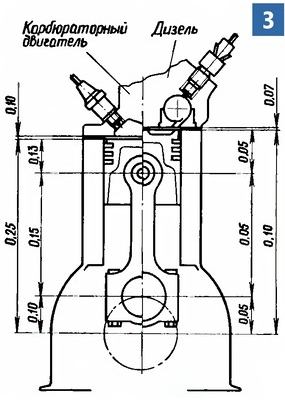

Еще одно «но». Организация рабочего процесса у дизелей во многом зависит от величины надпоршневой щели — расстояния между днищем поршня в ВМТ и «огневой» поверхностью головки цилиндров. На величину надпоршневого зазора влияет точность обработки блока, шатунов, поршней, коленчатого вала и податливость прокладки головки цилиндров. Поскольку в карбюраторном двигателе влияние надпоршневого зазора при степени сжатия около 8,5 невелико (смесеобразование идет в основном вне камеры сгорания), детали, определяющие этот зазор, имеют более широкие допуски при изготовлении (рис. 3). Значит, при использовании имеющегося оборудования и методов сборки, приемлемых для карбюраторного двигателя, будет непросто гарантировать надпоршневой зазор в узких пределах, необходимых дизелю.

Из-за характера изменения нагрузок у дизеля возможны ускоренные износы и даже разрушения в приводах распределительного вала и масляного насоса, вполне надежно работавших на бензиновом моторе. Существенно большее давление газов у дизеля вызывает почти двукратное увеличение потерь на трение в механизмах. Отсюда — повышенный нагрев масла, из-за которого нужен масляный радиатор. Вдобавок масло в дизелях быстрее стареет: отчасти из-за более высокой температуры, отчасти вследствие повышенного содержания кислорода в отработавших газах, проникающих в картер. Вот почему в конвертированных дизелях приходится увеличивать размеры масляного фильтра или чаще менять его элементы.

Рис. 3. Сравнение допусков на основные размеры карбюраторного и дизельного двигателей.

Рис. 3. Сравнение допусков на основные размеры карбюраторного и дизельного двигателей.

Наконец, вспомним о самых дорогих агрегатах дизельного двигателя, без которых опять-таки не обойтись, — топливном насосе, форсунках, свечах накаливания. Для того, чтобы компенсировать увеличенную отдачу тепла в стенки двухполостных камер сгорания, повышают до 21—23 степень сжатия; это, в свою очередь, затрудняет пуск и требует установки в дополнительных камерах свечей накаливания, а также более энергоемкого аккумулятора и мощного стартера. (В Болгарии с ее мягким климатом такой стартер не понадобился, но для пуска при низких зимних температурах мощности штатного стартера может и не хватить.)

Как видим, конвертация бензиновых двигателей в дизель связана с множеством проблем. Занимаются ею давно. Первые попытки, предпринятые еще в 20-х и начале 30-х годов, не получили в свое время продолжения. Во-первых, карбюраторные моторы тогда, как правило, имели нижнеклапанный газораспределительный механизм, непригодный для дизелей. Во-вторых, у них была низкая (4—5) степень сжатия, и детали обладали малой надежностью при нагрузках, характерных для дизельного процесса.

В последующем стали проектировать «универсальные» моторы с усиленным силовым механизмом, которые можно было выпускать и в дизельном и в карбюраторном вариантах. Не найдя распространения на грузовиках из-за большой массы карбюраторного варианта, они закрепились на некоторых легковых автомобилях («Даймлер-Бенц», «Ровер» и др.).

Дальнейшее развитие карбюраторных двигателей было связано с заметным ростом степени сжатия и максимального давления сгорания. Блоки цилиндров, детали шатунно-поршневой группы стали потому значительно жестче, что создало предпосылки для более успешного конвертирования их в дизели при рабочем объеме 1800—2200 см3. Естественно, они появились вначале там, где этому помогали экономические условия (цена топлива, налоги и т. д.), — в Италии, Англии, Франции. Из них наиболее известен «Пежо-инденор», устанавливаемый, например, на часть продаваемых за рубежом «волг».

В целом накопленный на сегодня опыт говорит о том, что при увеличении масштабов выпуска конвертированных дизелей (даже наиболее удачных) и росте требований к ним их конструкция начинает постепенно отступать от исходной карбюраторной. Поэтому сегодня конструкторы, опираясь на последние достижения в технологии и создании высокопрочных материалов, проектируют новые двигатели, заранее рассчитанные на параллельное производство в двух вариантах — карбюраторном и дизельном.

Цены на бензин растут не просто каждый год, а каждый месяц, все больше владельцев авто задумываются о том, как с бензинового поменять двигатель на дизельный, получив не просто более надежный мотор, но и более неприхотливый в топливе.

Почему так много людей хотят поменять двигатель на дизельный?

- При грамотной езде дизельный мотор не будет нуждаться в серьезном ремонте до 500 тысяч километров пробега.

- Подходит солярка, дизельное топливо любого качества — не нужно волноваться, что нальют на очередной заправке. Всеядность — огромный плюс.

- Дизели не боятся сбоев электрики, они более независимы.

- Очень хорошо показывают себя в работе на малых оборотах.

Но при полной смене топливного класса придется оплатить не только новый мотор, масса других деталей также потребует замены. Сразу спросите в автосервисе, какова будет стоимость всех работ по итогу. Потому что придется поставить новое:

- Заменить несколько элементов электрики.

- Переделать выхлопную трубу.

- Сменить топливный бак.

- Поменять торпеду и топливный бак (на некоторых моделях авто это не обязательно).

Лучше не проводить этот ремонт самостоятельно, такая сложная работа требует знаний узкоспециальных. Замена проводится только командой опытных механиков, иначе не избежать невосстановимой поломки автомобиля.

Как поменять бензиновый двигатель на дизельный законно

Двигатель с недавних пор был приравнен к просто одной из деталей автомобиля, но ничего менять в документах не надо, только если вы меняете мотор точно на аналогичный. Если же поменять двигатель на потребляющий другое топливо, то это уже значительное изменение в общую конструкцию автомобиля, потому придется получать документы о внесенных изменениях. Для этого требуется:

- Получить в ГИБДД разрешение на установку нового двигателя на автомобиль. Подать заявку в отдел транспорта.

- Получить в НАМИ заключение о допустимости переоборудования.

- Оплатить экспертизу о совместимости двигателя.

- После разрешения от ГИБДД, обратиться в сервис для смены двигателя. Заранее спросите, есть ли у них лицензия, только в таком случае они смогут выдать нужные документы. После завершения работ возьмите копию лицензии, сертификаты и декларацию проделанных работ.

- Когда двигатель поставлен, нужно пройти ТО, все должно быть отмечено в диагностической карте.

- Пакет документов с лицензией, картой замены и результатами ТО предъявить в ГИБДД. В пакете документов также должен быть паспорт автомобиля с новыми параметрами, паспорт хозяина, договор на покупку ТС, результат от экспертов, заявление о выполненных работах по замене.

- Если все документы будут рассмотрены и одобрены, можно оплачивать госпошлину (от восьмисот рублей).

Некоторые автолюбители, разведав наконец, можно ли поменять дизельный двигатель на бензиновый включают калькулятор и нередко разочаровываются в самой идее. Почему?

- Процесс ремонта, замены и получения всех бумаг довольно длительный и муторный. Помните, что на это время вы останетесь «без колес».

- В холодную погоду дизель труднее разогреть, потому зимой он хуже заводится. Не рекомендуется для регионов, где большую часть года на улице ниже нуля.

- Техобслуживание с этого момента будет обходиться дороже. Сравните таблицы стоимости работ на СТО и диагностики, дизельные машины часто идут по повышенному прайсу.

- Масло придется менять чаше, расход будет выше.

- Солярка тоже бывает некачественной. И хотя ездить на ней будет можно, брак тоже гробит мотор.

Итак, с новым двигателем придется и масло менять чаще, потому придется переучиваться и оттачивать навыки смены масла в новом моторе, учитывая его отличия от бензинового.

Как поменять масло в дизельном двигателе

Следует помнить, что дизельные моторные масла часто должны быть более высокого качества, быть классом никак не ниже В2. И замена должна проводиться не реже раз в 10 тысяч километров пробега (это европейские нормы, которые не учитывают также, что в Европе солярка гораздо качественнее и на российском топливе масло грязнится гораздо быстрее). Потому в условиях российских реалий лучше менять каждые 7500 тыс. км.

Благо, алгоритм самостоятельной смены смазки довольно простой, можно делать это быстро своими руками:

- Машина ставится на яму.

- Двигатель прогревается, чтобы масло стало более текучим.

- Поставьте под слив канистру или ведро.

- Слейте старое масло. Крышка должна быть на днище, чтобы жидкость свободно сливалась сама по себе.

- Снимите фильтр, а затем и наладку между ним и корпусом.

- Протрите место расположения фильтра от масла.

- Возьмите новый фильтр и смажьте его, в полостях должно остаться немного новой смазки.

- Установите новый масляной фильтр на место старого (проверьте, хорошо ли он держится, он может слететь при работе).

- Заливать масло нужно через специальное отверстие-горловину, оно располагается на внешней части дизеля.

- Залейте новое масло до указанной метки, затем закрутите крышку.

Поначалу не ездите быстро, дайте маслу распределиться снова по деталям.

КАК НЕЛЬЗЯ РЕМОНТИРОВАТЬ ДИЗЕЛЬ

КАК НЕЛЬЗЯ РЕМОНТИРОВАТЬ ДИЗЕЛЬ

Владельцев дизельных иномарок предупреждает профессионал, руководитель фирмы «Технодизель».

Самое опасное, что может нерадивый ремонтник сотворить с дизельным «Мерседесом», «Ауди», «Ситроеном», — подойти к ним по меркам КамАЗа (имеется в виду автомобиль). Довольно часто нам приходится исправлять последствия работ «знакомого по гаражу», «соседа», «механика с автобазы», «тракториста» (!). Не сомневаясь в их квалификации как ремонтников отечественных дизельных двигателей, напомню все же поговорку про свой устав и чужой монастырь. Для грамотного обслуживания и тем более ремонта современного легкого дизеля нужны знания, опыт, непростое оборудование (вот почему, в частности, расценки «в гаражах» и «на фирме» столь сильно различаются — так ведь и результаты часто противоположные).

Возьмем, например, довольно распространенные даже в России дизели «Фольксваген» рабочим объемом 1,6 л. Простейшая, казалось бы, операция — замена зубчатого ремня привода распредвала — имеет здесь свои особенности. Проверить совпадение меток и надеть новый ремень недостаточно. У дизеля, как вы помните, степень сжатия много больше, чем у бензинового двигателя (сравните e=21 и e=9). То есть при равном примерно рабочем объеме камера сгорания дизельного мотора значительно меньше. Поршень подходит к головке блока, к закрытым клапанам вплотную; все это сказано к тому, что относительное положение коленчатого и распределительного валов должно быть выбрано очень точно. Чуть большее, чем допустимо, угловое смещение распредвала грозит встречей поршня с клапаном. Так вот, на дизеле «Фольксваген» можно немного изменять положение зубчатого колеса привода относительно самого распредвала (их соединение — конусное). Естественно, для соблюдения точности подобной регулировки нужно пользоваться специальными приспособлениями, как то: плиткой 2065А, стержнем 2064, устройством VW210. Если эти обозначения вам ничего не говорят, лучше доверьте замену зубчатого ремня специалистам.

Тем же зубчатым ремнем приводится и топливный насос высокого давления (ТНВД); иногда у него свой ремень («Ауди», «Вольво»). Его натяжение надо контролировать приспособлением типа часового индикатора — согласитесь, не в каждом гараже есть такое.

В утешение добавим, что зубчатые ремни весьма крепки и чаще всего служат оговоренный фирмой-изготовителем срок (обычно 60–70 тыс. км).

Еще одна ошибка, которую из желания сэкономить часто совершают владельцы дизельных иномарок, — соглашаются на замену оригинальных изношенных деталей новыми, но «со стороны». Больше всего не везет тому же «Фольксвагену» — у него диаметр цилиндров равен «жигулевскому», что провоцирует ремонтников использовать запчасти ВАЗа — поршни, кольца, ремонтные гильзы. А делать это ни в коем случае нельзя. В дизельном двигателе детали работают в несколько других условиях, нежели в бензиновых, испытывают большие нагрузки. Соответственно и сделаны они из иного материала, по оригинальной технологии. Как правило, дизели, «капитально» отремонтированные с использованием чужих деталей, если не заклинивают сразу, работают 8–10 тыс. км. После этого дает себя знать сильнейший износ цилиндро-поршневой группы, и мотор отказывает — теперь уже, возможно, навеки. Ведь после варварской расточки цилиндров фирменную ремонтную гильзу поставить зачастую не удается.

Иногда хозяин иномарки решает обойтись малой кровью: «упала компрессия — заменю кольца, ведь „Жигулям“ это всегда помогало». Увы, не все так просто. Поршневые кольца ВАЗ, даже идеально совпадающие по размерам с «родными», дизелю не подойдут — опять же скажутся жесткие условия работы. Дизельные кольца — специальные, с молибденовым покрытием; «чужие» быстро износятся и толку от них не будет.

Вообще замена только колец редко дает хороший результат — компрессия ненадолго приходит в норму и снижается вновь. Дизелю нужен полноценный ремонт с ревизией и заменой всех износившихся деталей — поршней, цилиндров, колец. Пусть это вас не огорчает — ведь и средний срок службы до капремонта у дизельных моторов велик, если, конечно, в их судьбу не вмешается неприятная неожиданность в виде дрянного масла, воды в топливе и т. д.

Пожалуй, самая сложная и дорогая система дизельного двигателя — топливная аппаратура. И тем не менее дилетанты охотно берутся за ее ремонт.

Довольно распространенная неисправность — выход из строя распылителя форсунки (говорят — «форсунка льет»). Замена распылителя не так проста, как может показаться. Во-первых, нужно уметь выбрать нужную деталь. В магазине вам могут предложить «опелевский распылитель», не подозревая, что таковых на самом деле несколько и отличить их можно только по маркировке. Поэтому, прежде чем покупать запчасть, надо выяснить ее обозначение — по каталогу, по ремонтной литературе. Кроме того, после замены распылителя надо обязательно контролировать и почти всегда регулировать давление срабатывания форсунки. Для этого требуется специальный стенд, который похож на камазовский только по принципу работы, но не по точности, а значит, эффективности.

Самостоятельно можно снимать и ставить форсунки — хотя и здесь есть свои тонкости, о которых забывают (или вовсе не подозревают). Почти наверняка придется искать новый шланг обратного слива топлива (на многих иномарках он «одноразовый»). И главное, необходимо непременно менять теплоизолирующие шайбы под распылителями. Поставите старые (или самодельные) — распылитель перегреется и дни его будут сочтены.

ТНВД самому лучше не трогать и не давать лезть в него самодеятельным мастерам. Разобрать насос «на коленке» в принципе возможно, но собрать, совершенно не сбив регулировочные параметры — никак. Чтобы наладить работу этого устройства, нужен опыт и, опять-таки, специальное оборудование.

В заключение — пару слов об агрегатах турбонаддува. Техника эта тонкая, ремонту поддается с трудом. Но все же найти специалистов можно. Некоторые пытаются заглушить неисправную турбину, уверенные, что при этом лишь мощность мотора снизится, да и то по сравнению с паспортной, а не реальной (с неисправным наддувом). Однако эта операция нежелательна. Она сопряжена со значительными переделками системы смазки — придется глушить подвод и отвод масла. Кроме того, потребуют корректировки некоторые параметры ТНВД. Непросто подобрать регулировки, обеспечивающие приемлемую работу мотора, ставшего обычным, «атмосферным».

На иллюстрациях показаны некоторые последствия неграмотного ремонта дизелей иномарок. Посмотрите, подумайте и. не экономьте «на спичках». Услуги специалистов, исправляющих ошибки дилетантов, обойдутся вам дороже.

Распредвал двигателя «Фольксваген». Неумелый ремонтник попытается посадить шестерню привода на шпонку. Ее там не должно быть, хотя паз на валу есть! Соединение «шестерня-вал» — конусное.

Последствия неграмотного (чрезмерного) натяжения ремня привода ТНВД «Бош». Подшипники вала вышли из строя, отчего он перегрелся (появились цвета побежалости) и встал «на перекос». По этой же причине кулачковая шайба потеряла все кулачки. Итог — дорогой ремонт ТНВД.

Вот что бывает, если шестерню распредвала не закрепить как следует, — проворот, удар поршня в клапаны, и вал ломается на три части (на фото — одна из них). Страдают и подшипники — здесь на крышке поползла трещина.

«Неродные» кольца в дизеле «Мерседес» износились за несколько тысяч километров. Рядом для сравнения — оригинальное маслосъемное кольцо «б/у».