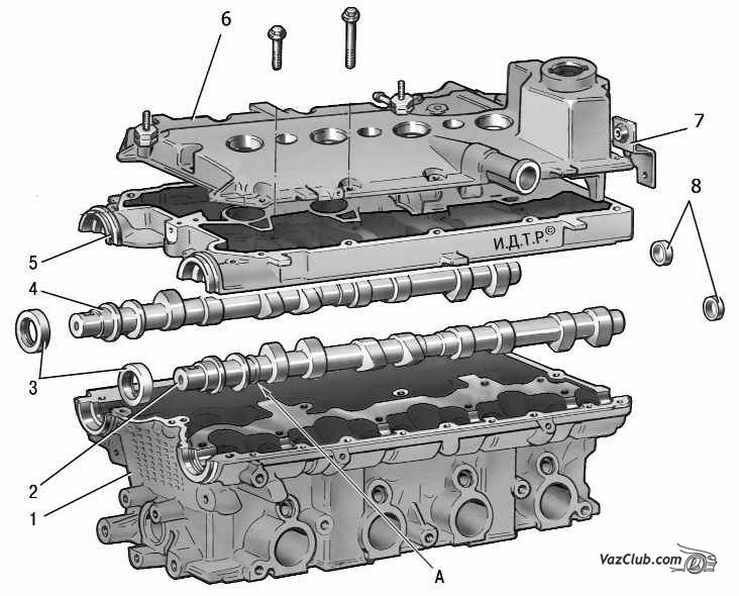

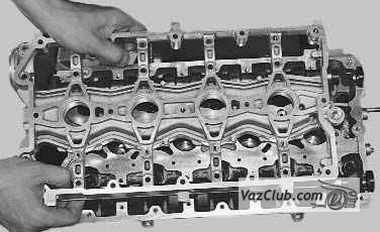

- Детали головки блока цилиндров

- 1 – головка блока

- 2 – впускной распределительный вал

- 3 – сальник

- 4 – выпускной распределительный вал

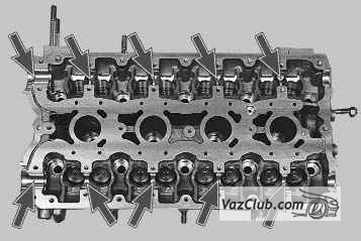

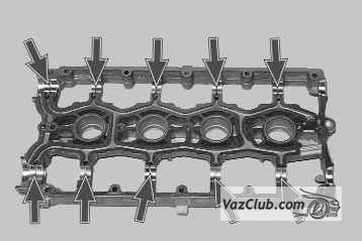

- 5 – корпус подшипников распределительных валов

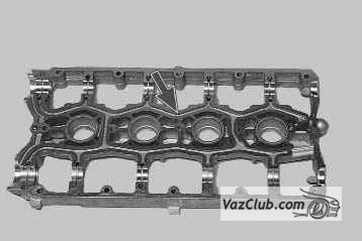

- 6 – крышка головки блока

- 7 – кронштейн крепления жгута проводов

- 8 – заглушки

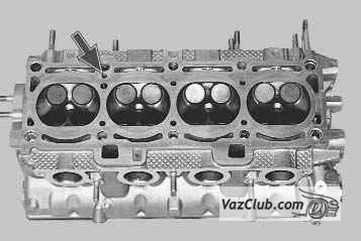

- А – отличительный поясок впускного распределительного вала

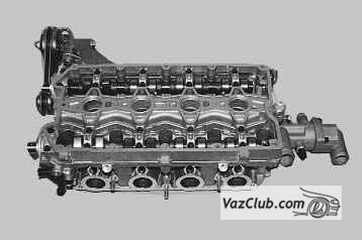

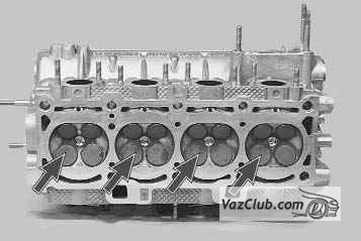

Головка 1 блока цилиндров общая для четырех цилиндров отлита из алюминиевого сплава, с камерами сгорания шатровой формы. Впускные и выпускные каналы выведены на разные стороны головки блока. Клапаны расположены V-образно в два ряда: с одной стороны впускные, с другой — выпускные.

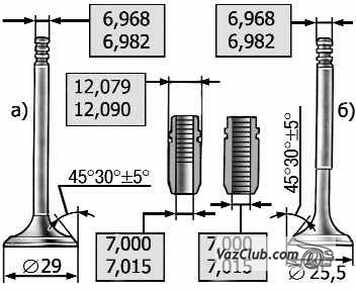

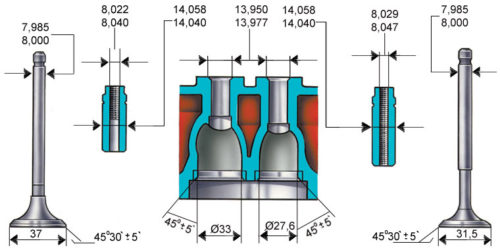

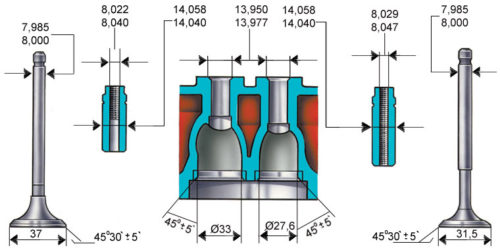

В головку запрессованы металлокерамические седла клапанов и латунные направляющие втулки клапанов. Внутренний диаметр направляющих втулок (7±0,015) мм, наружный (для втулок, поставляемых в запасные части) – 12,079–12,090 мм и 12,279–12,290 мм (втулка, увеличенная на 0,2 мм).

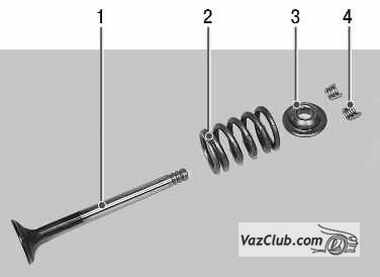

Диаметр тарелки впускного клапана 29 мм, выпускного – 25,5 мм. Диаметр стержня впускного клапана (6,975±0,007) мм, выпускного – (6,965±0,007) мм.

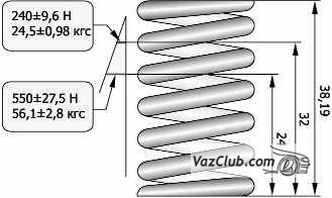

На каждый клапан установлено по одной пружине. Длина пружины в свободном состоянии 38,19 мм, под нагрузкой (240±9,6) Н [(24,5±0,98) кгс] должна быть 32 мм, а под нагрузкой (550±27,5) Н [(56,1±2,8) кгс] – 24 мм.

Клапаны приводятся в действие кулачками распределительных валов через цилиндрические гидротолкатели, расположенные в направляющих отверстиях головки блока цилиндров по оси отверстий под клапаны. Гидротолкатели автоматически устраняют зазор в клапанном механизме, поэтому при техническом обслуживании проверять и регулировать зазор в клапанном механизме не требуется.

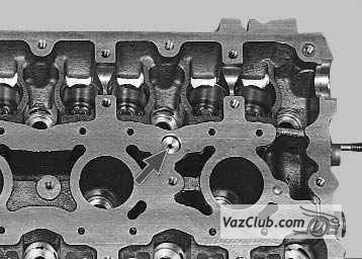

Масло для работы гидротолкателей лада приора подводится из системы смазки по вертикальному каналу в блоке цилиндров к каналу в головке блока цилиндров около 5-го болта крепления, а затем по верхним каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. В вертикальном канале головки блока цилиндров расположен обратный шариковый клапан, не допускающий слива масла из верхних каналов после остановки двигателя.

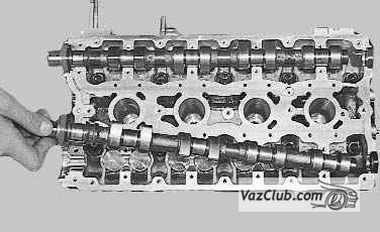

Для привода клапанов служат два распределительных вала: впускной и выпускной. Валы отлиты из чугуна и снабжены пятью опорными шейками, которые вращаются в гнездах, выполненных в головке блока цилиндров и в одном общем корпусе подшипников распределительного вала. Для повышения износостойкости рабочие поверхности кулачков и шейка под сальник отбелены. Для того чтобы отличить впускной распределительный вал от выпускного, на впускном валу около первой опоры выполнен отличительный поясок А.

От осевых перемещений валы удерживаются упорными буртиками, расположенными по обе стороны от передней опоры. Передние концы распределительных валов priora уплотнены самоподжимными резиновыми сальниками. Задние отверстия, расположенные по оси валов в головке блока цилиндров лада приора и корпусе подшипников, закрыты обрезиненными колпачковыми заглушками.

Вам потребуются: приспособление для сжатия клапанных пружин, приспособление для выпрессовки и оправка для запрессовки маслосъемных колпачков, торцовые ключи «на 8», «на 10», «на 13», ключи «на 19», «на 21», шестигранник «на 10», отвертка, пинцет.

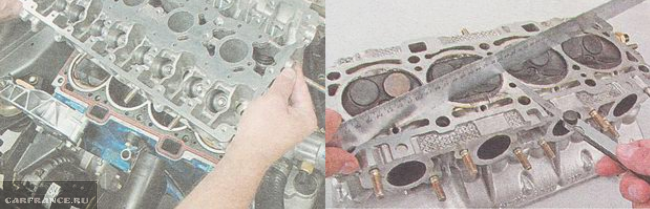

1. Снимите головку блока цилиндров с двигателя (см. «Замена прокладки головки блока цилиндров лада приора»).

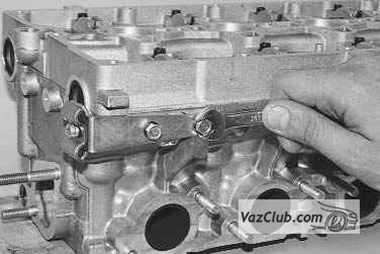

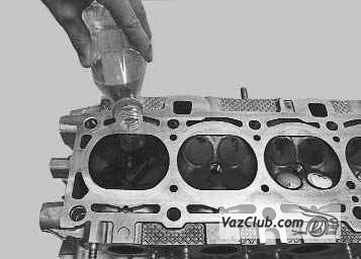

2. Установите головку блока распределительными валами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

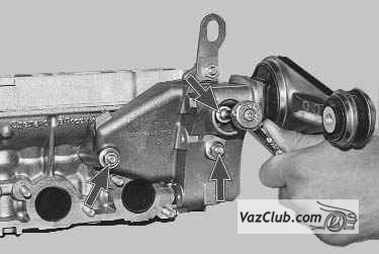

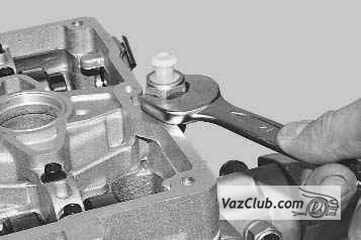

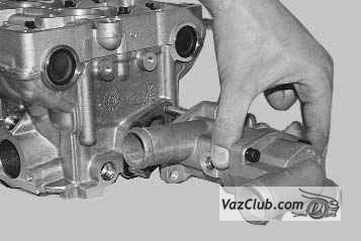

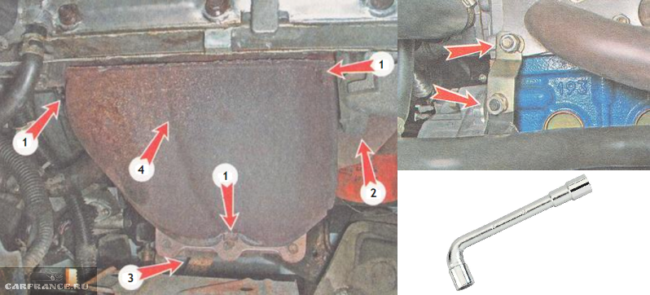

3. Отверните торцовой головкой «на 13» три гайки крепления левой опоры силового агрегата…

4. …и демонтируйте опору.

5. Раскрутите ключом «на 10» два болта крепления кронштейна топливной трубки…

6. …и выньте кронштейн.

7. Выверните ключом «на 10» два болта крепления датчика фаз…

8. …и достаньте датчик.

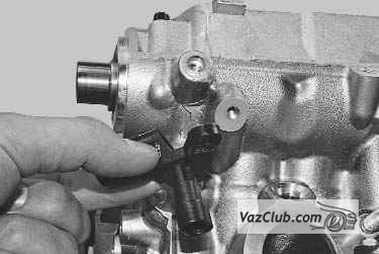

9. Выверните ключом «на 21» датчик сигнальной лампы аварийного падения давления масла из корпуса подшипников распределительных валов.

10. Вытащите ключом «на 19» из термостата датчик температуры охлаждающей жидкости.

11. Выверните ключом «на 21» датчик указателя температуры охлаждающей жидкости из заднего торца головки блока.

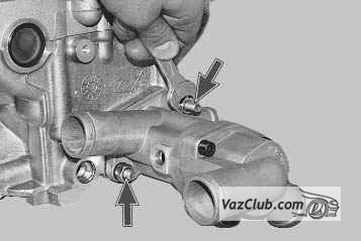

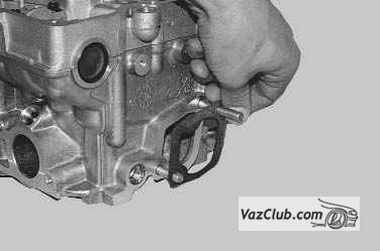

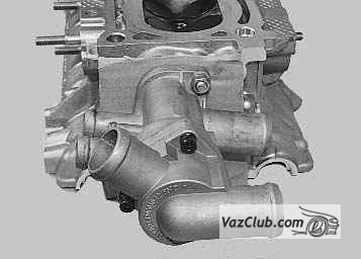

12. Отверните ключом «на 13» две гайки крепления термостата ваз 2170.

13. Извлеките термостат…

14. …и установленную под ним уплотнительную прокладку.

15. свечным ключом раскрутите свечи зажигания, чтобы случайно не повредить их.

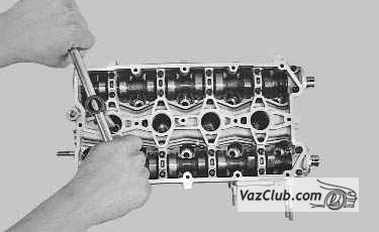

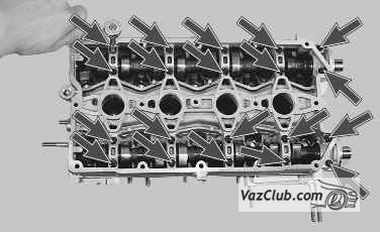

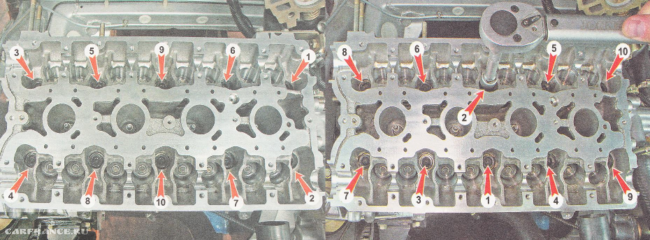

16. торцовой головкой «на 8» раскрутите двадцать болтов крепления корпуса подшипников распределительных валов лада приора.

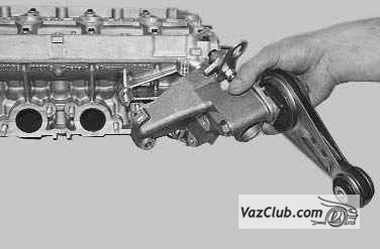

17. …и достаньте корпус.

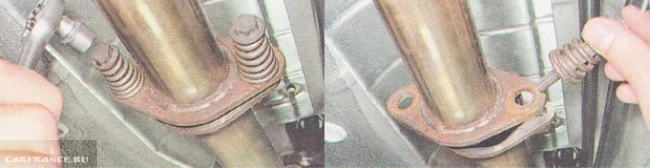

18. Выньте распределительные валы из опор головки блока цилиндров ваз 2172 и снимите с их передних концов сальники.

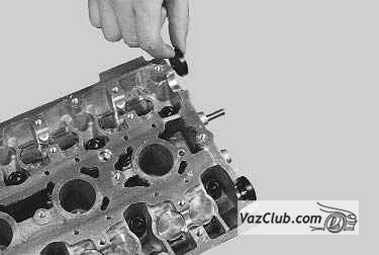

19. Выньте заглушки из заднего торца головки блока.

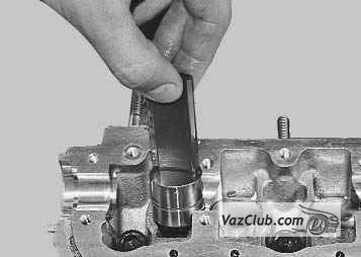

20. Извлеките гидротолкатели клапанов из отверстий головки блока цилиндров.

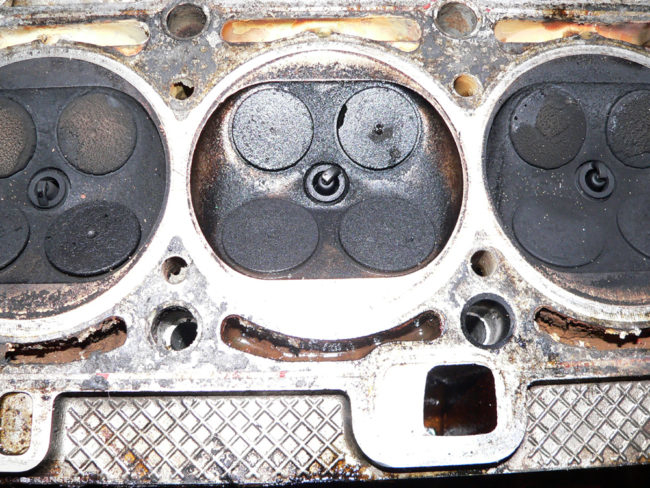

21. Очистите камеры сгорания от нагара. Осмотрите головку блока лада приора. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока.

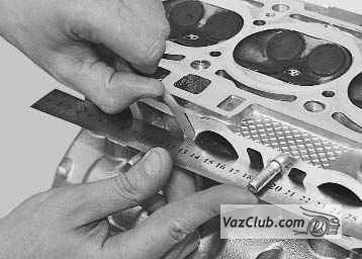

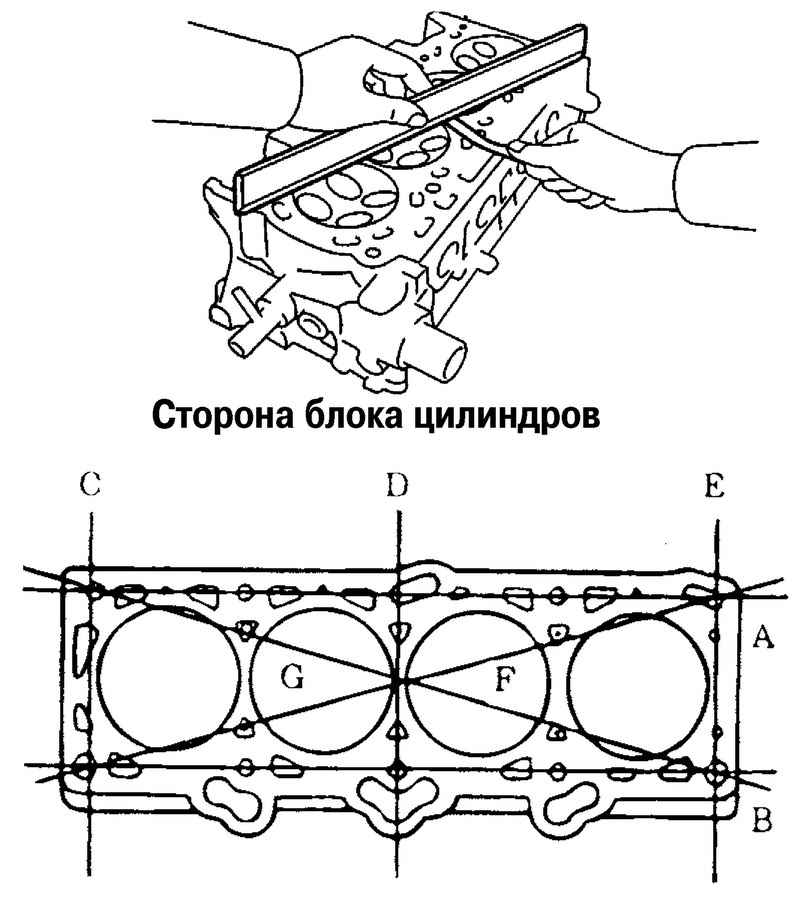

22. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров лада приора. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор больше 0,1 мм, можно прошлифовать привалочную поверхность. Для этого обратитесь в специализированную мастерскую.

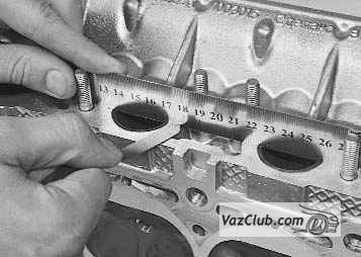

23. Аналогично проверьте плоскостность привалочных поверхностей головки блока под впускной коллектор…

24. …и катколлектор. Неплоскостность этих поверхностей не должна превышать 0,1 мм.

25. Для проверки герметичности головки блока лада приора заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под гнездо и завернув гайки его крепления. Вверните на место датчик указателя температуры охлаждающей жидкости, если его выворачивали.

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15–20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку и извлечь пробки.

27. Проверьте состояние опорных поверхностей под шейки распределительных валов на головке блока…

28. …и корпусе подшипников. Если хотя бы на одной из них есть следы износа, задиры или глубокие риски, замените головку и корпус подшипников.

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал ваз 2171 со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами).

30. . залейте бензин в масляный канал головки блока…

31. …и корпуса подшипников распределительных валов и выдержите 15–20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

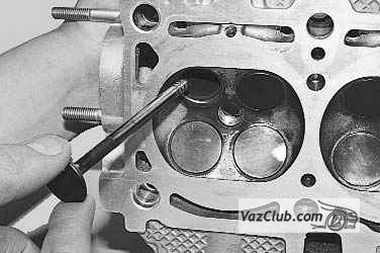

32. Для проверки герметичности клапанов вверните свечи и залейте керосин в камеры сгорания. Если в течение 3 мин керосин не просочится из камер сгорания в каналы, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны.

Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 – клапан; 2 – пружина; 3 – тарелка; 4 – сухари.

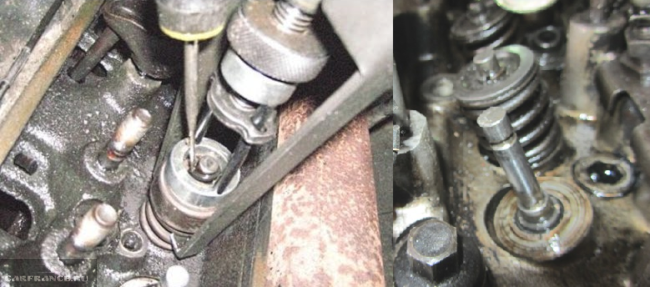

33. Установите под снимаемый клапан подходящий упор.

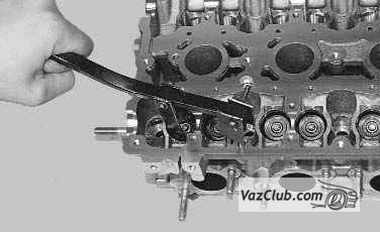

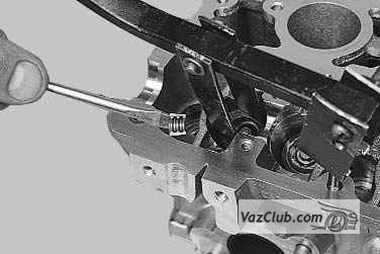

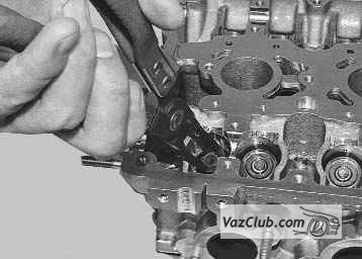

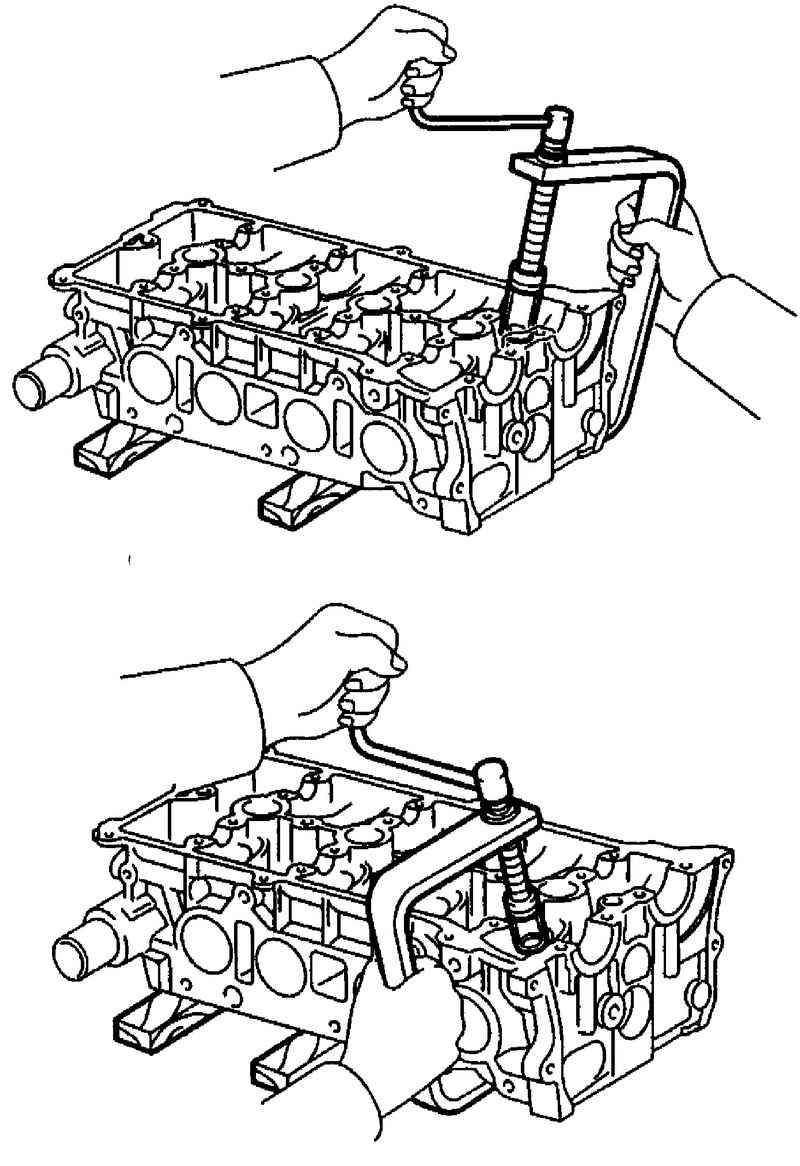

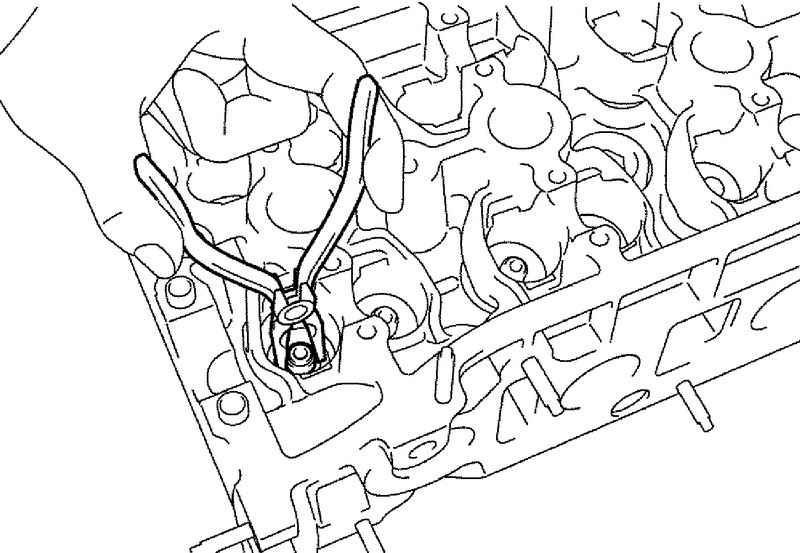

34. Установите приспособление для сжатия пружин клапанов приора, ввернув в одно из отверстий головки блока болт крепления крышки подшипника распределительного вала и зацепив приспособление за этот болт. Сожмите приспособлением пружину клапана.

35. Выньте два сухаря из верхней тарелки пружины с помощью пинцета или намагниченной отвертки. Затем снимите приспособление.

Если усилие перемещения рычага приспособления значительно увеличивается, а сухари не выходят из проточки клапана, нанесите легкий удар молотком по тарелке пружин, чтобы сухари освободились.

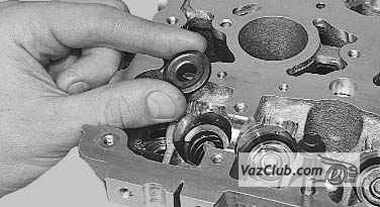

36. Снимите тарелку пружины.

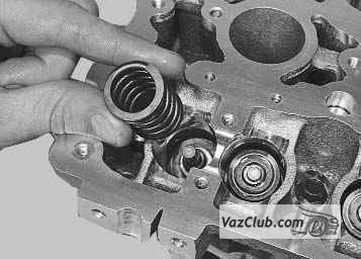

37. Аккуратно достаньте пружину.

38. Подтолкните и выньте клапан из головки блока.

39. Спрессуйте маслосъемный колпачок с направляющей втулки клапана приспособлением или пассатижами (см. «Замена маслосъемных колпачков лада приора»).

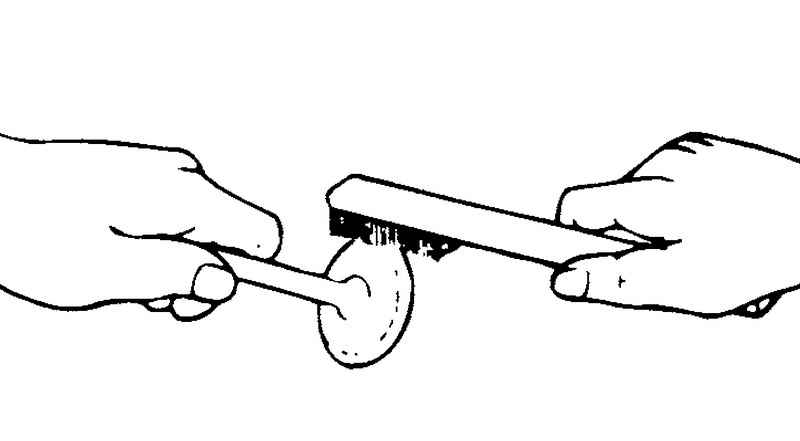

40. Очистите нагар с клапана подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапан.

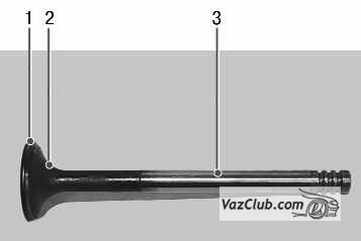

41. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3, коробление тарелки 2, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. «Притирка клапанов»).

42. Если повреждения рабочей фаски клапанов невозможно вывести притиркой, можно прошлифовать фаску на специальном станке в специализированной мастерской.

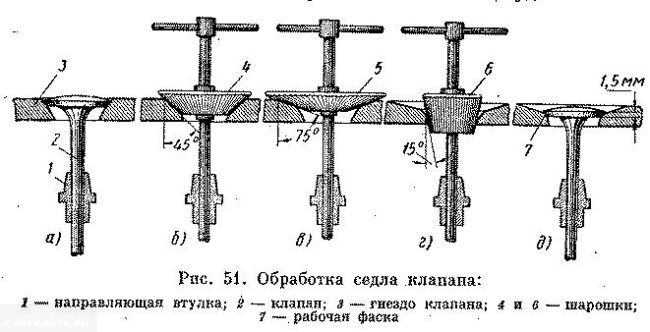

43. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов лада приора»).

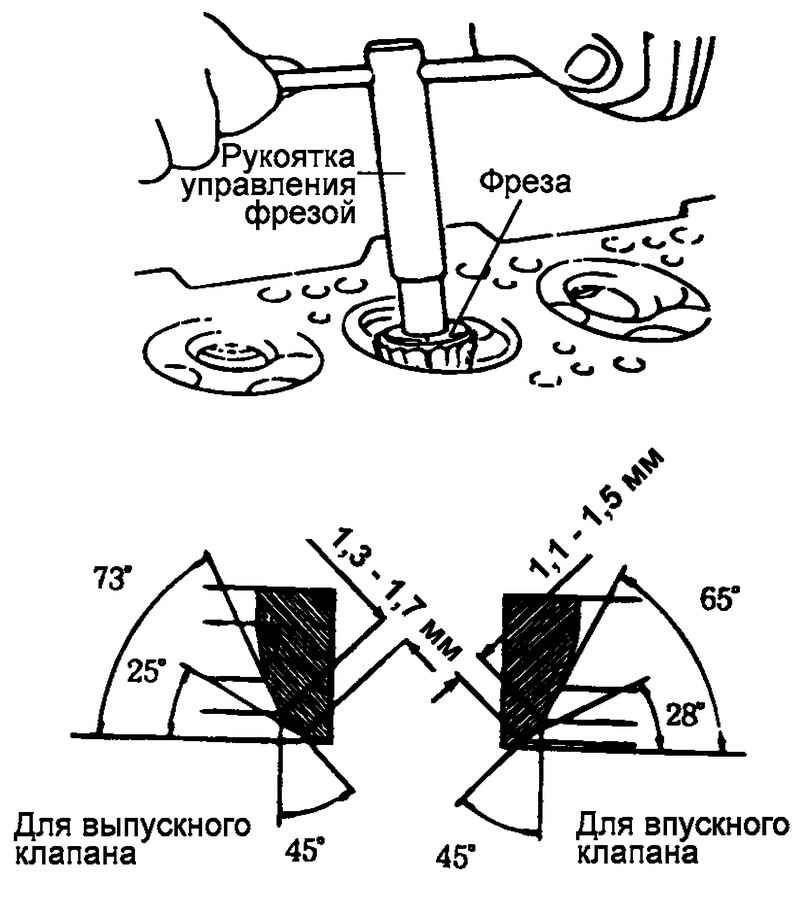

44. Более значительные дефекты седел клапанов устраняют шлифованием. Седла рекомендуется шлифовать в специализированной мастерской.

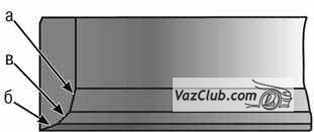

- Места обработки фасок седел клапанов

45. Имея слесарный навык, эту работу можно выполнить вручную с помощью набора специальных фрез. Вначале обрабатывают фаску а под углом 15°, затем фаску б под углом 20° и фаску в под углом 45°. После шлифования необходимо притереть клапаны (см. «Притирка клапанов»).

46. Проверьте состояние пружин клапанов. Искривленные, сломанные или имеющие трещины пружины замените.

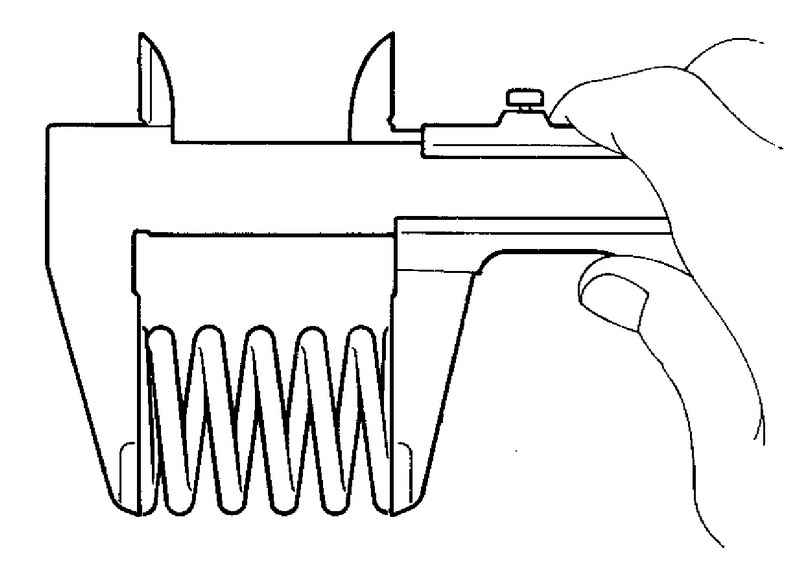

- Параметры проверки пружины клапана

47. Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам, замените ее.

48. Осмотрите гидротолкатели клапанов лада приора. Если на рабочей поверхности 1 есть задиры, царапины и прочие дефекты, замените гидротолкатели. Измерьте наружные диаметры толкателей, изношенные толкатели замените. На рабочих поверхностях 2 не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. Гидротолкатели с такими дефектами надо заменить. На поверхностях 2 допускаются концентрические следы приработки с кулачками распределительного вала.

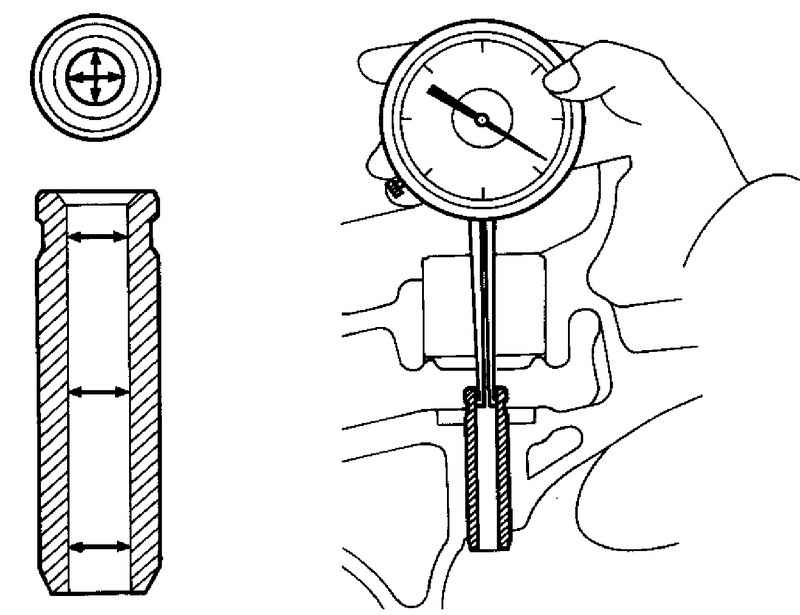

- Размеры клапанов и их направляющих втулок

49. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана лада приора. Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер).

- Зазоры между клапаном и направляющей втулкой, мм:

номинальный для впускных и выпускных клапанов. 0,018–0,047

предельно допустимый для впускных и выпускных клапанов. 0,300

50. Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается сделать или зазор превышает предельно допустимый, замените направляющую втулку. Для этого выпрессуйте со стороны камеры сгорания дефектную втулку специальной оправкой, предварительно замерив высоту выступания верхней части втулки над поверхностью головки блока.

51. Охладите новую втулку (например, с помощью углекислотного огнетушителя), смажьте ее моторным маслом, вставьте в специальную оправку и запрессуйте со стороны распределительного вала так, чтобы высота выступания верхней части втулки соответствовала замеренному значению. Разверните отверстие во втулке с помощью развертки до 7,000–7,015 мм для впускных и выпускных клапанов.

- 52. Если устанавливается старый клапан снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов»).

- 53. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни моторным маслом.

- 54. Установите маслосъемные колпачки (см. «Замена маслосъемных колпачков»).

- 55. Установите распределительные валы и корпус подшипников распределительных валов (см. «Замена маслосъемных колпачков»).

- 56. Установите на головку блока все снятые при ее разборке детали и узлы.

Устройство

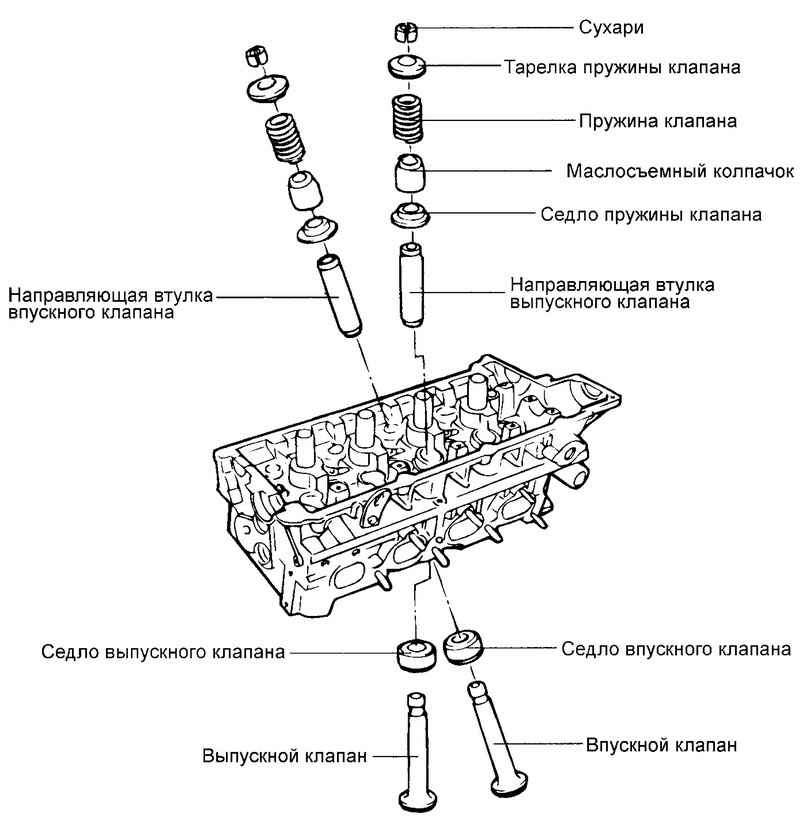

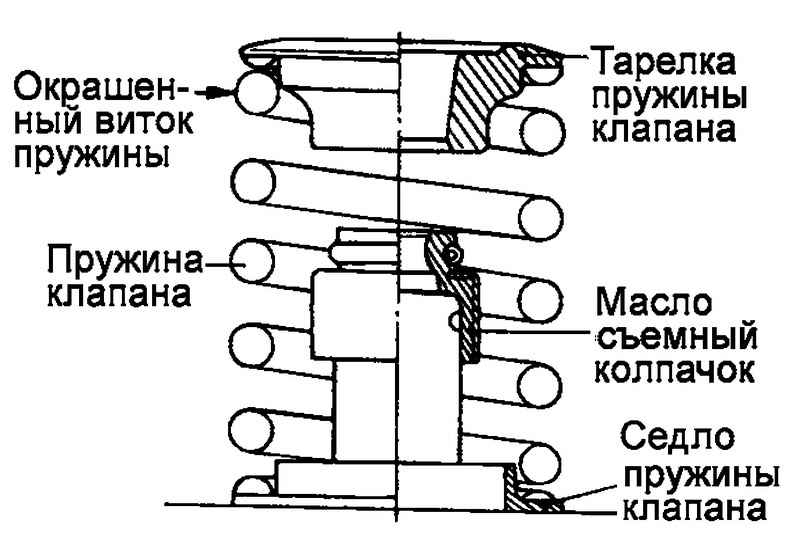

Рис. 2.140. Головка блока цилиндров и клапанный механизм

Головка блока цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется резинометаллическими маслоотражательными колпачками.

В качестве запасных частей поставляются направляющие втулки с увеличенным наружным диаметром.

В верхней части головки блока цилиндров расположены опоры под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в корпусах подшипников, а нижняя – в головке блока цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они не взаимозаменяемы и головку блока цилиндров можно заменить только в сборе с корпусами.

Клапаны приводятся в действие кулачками распределительного вала через гидравлические толкатели. Регулировка зазоров в механизме привода клапанов с гидравлическими толкателями производится при работе двигателя автоматически.

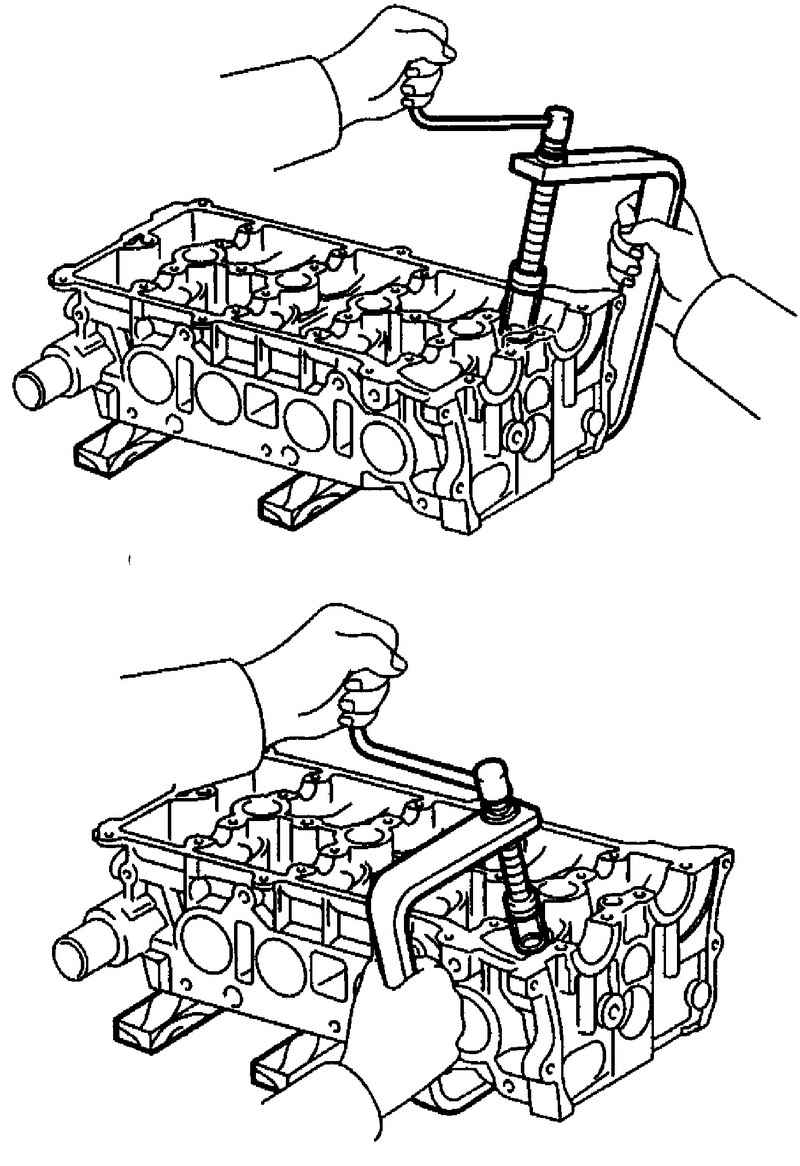

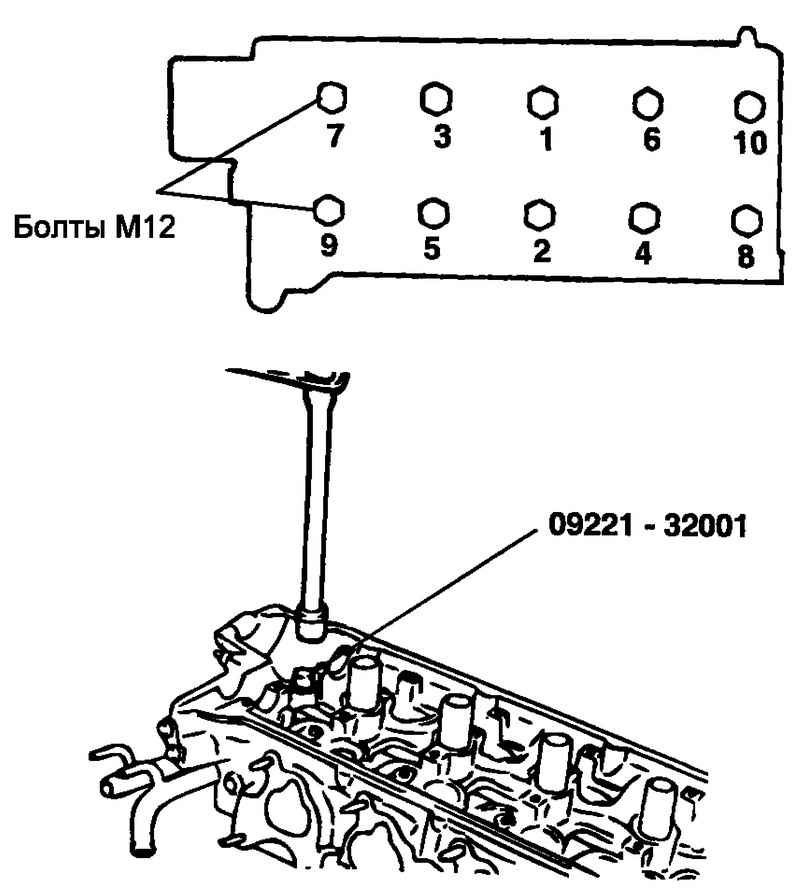

Разборка

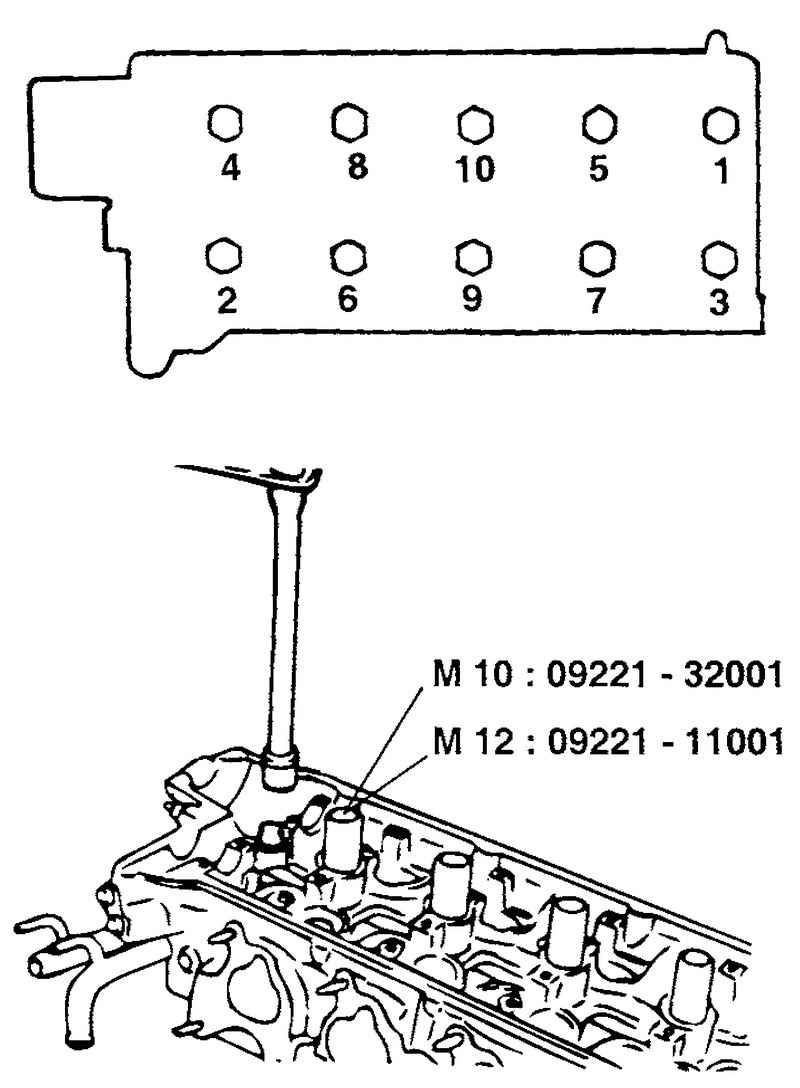

Рис. 2.141. Порядок выворачивания болтов крепления головки блока цилиндров

С помощью специального инструмента (ключи для болта крепления головки блока цилиндров 09221-32001, 09221-11000) отверните болты крепления головки цилиндров в порядке, указанном на рисунке (рис. 2.141).

Рис. 2.142. Снятие сухарей, тарелки пружины, пружины и клапана с помощью специального приспособления

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) извлеките сухари из тарелки пружины клапана. Затем снимите тарелку пружины клапана, пружину клапана, седло пружины клапана и клапан (рис. 2.142).

ПРИМЕЧАНИЕ

Храните детали для каждого из клапанов отдельно комплектом, чтобы не перепутать их при установке.

Рис. 2.143. Снятие маслосъемных колпачков

С помощью специального инструмента (съемника маслосъемных колпачков 09222-29000) снимите маслосъемные колпачки (рис. 2.143).

ПРИМЕЧАНИЕ

Не допускается повторное использование маслосъемных колпачков клапанов.

Проверка головки блока цилиндров

Проверьте головку блока цилиндров на отсутствие трещин, повреждений и следов утечки охлаждающей жидкости. При обнаружении трещин замените головку цилиндров.

Полностью очистите головку блока цилиндров от накипи, нагара и остатков старого герметика и прокладки. После очистки каналов для прохода масла продуйте их сжатым воздухом, чтобы удалить возможное засорение.

Рис. 2.144. Проверка неплоскостности привалочной поверхности головки блока цилиндров

Проверьте неплоскостность привалочной поверхности головки блока цилиндров в направлениях, показанных на рисунке рис. 2.144.

Если неплоскостность превышает предельно допустимое значение в каком-либо направлении, то либо замените головку цилиндров, либо слегка отшлифуйте привалочную поверхность головки цилиндров.

Неплоскостность привалочной поверхности головки цилиндров:

– номинальное значение – меньше 0,03 мм;

– предельно допустимое значение – 0,06 мм.

Детали клапанного механизма

Рис. 2.145. Очистка клапана

С помощью проволочной щетки тщательно очистите клапан (рис. 2.145).

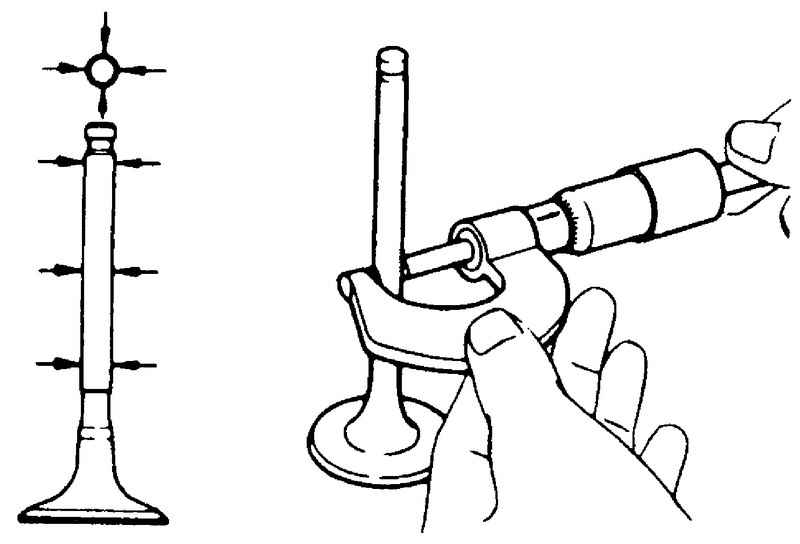

Рис. 2.146. Проверка клапана

Проверьте каждый клапан и его стержень на отсутствие износа, повреждений и деформации тарелки (рис. 2.146).

Замените клапан при необходимости. Если на торце стержня клапана образовались вмятины или присутствует значительный износ, обработайте торец стержня клапана. Толщина снимаемого слоя при механической обработке торца стержня клапана должна быть минимальной. Кроме того, обработайте рабочую фаску седла клапана.

Замените клапан, если толщина тарелки клапана меньше предельно допустимого значения.

Значения толщины тарелки клапана приведены ниже.

— впускной клапан – 1,15 мм;

— выпускной клапан – 1,35 мм.

Предельно допустимое значение:

— впускной клапан – 0,80 мм;

— выпускной клапан – 1,00 мм.

Пружины клапанов

Рис. 2.147. Измерение длины пружины клапана всвободном состоянии

Проверьте длину каждой пружины клапана в свободном состоянии. Если длина пружины меньше предельно допустимого значения, замените пружину клапана (рис. 2.147).

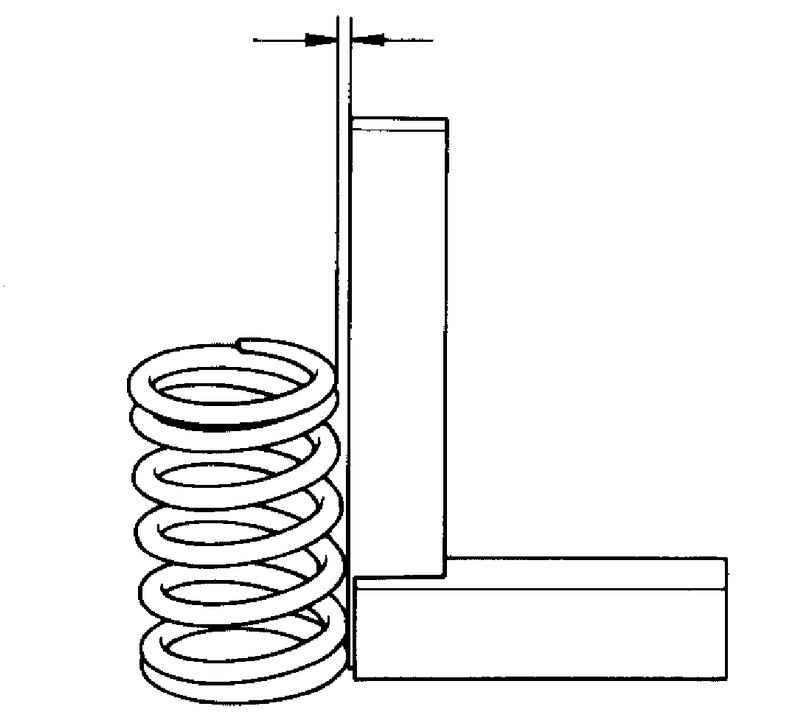

Рис. 2.148. Проверка отклонения оси пружины

С помощью угольника проверьте отклонение оси каждой пружины от перпендикуляра к опорной поверхности (неперпендикулярность) (рис. 2.148).

Если неперпендикулярность больше предельно допустимого значения, замените пружину клапана.

Пружина клапана

Номинальное значение длины пружины в свободном состоянии: 48,86 мм.

Длина пружины под нагрузкой 183 Н: 39,00 мм.

Длина пружины под нагрузкой 400 Н : 30,50 мм.

Отклонение оси пружины (неперпендикулярность): 1,5° или меньше.

Предельно допустимое значение

Длина пружины в свободном состоянии : 47,86 мм.

Отклонение оси пружины (неперпендикулярность): 3°.

Направляющие втулки клапанов

Рис. 2.149. Проверка зазора между направляющей втулкой и стержнем клапана

Проверьте зазор между направляющей втулкой клапана и стержнем клапана (в нескольких точках по длине). Если зазор больше предельно допустимого значения, замените направляющую втулку клапана (рис. 2.149).

Значения величины зазора между направляющей втулкой и стержнем клапана приведены ниже.

— впускной клапан – 0,02–0,05 мм;

— выпускной клапан – 0,035–0,065 мм.

Предельно допустимое значение:

— впускной клапан – 0,10 мм;

— выпускной клапан – 0,13 мм.

Восстановление седла клапана

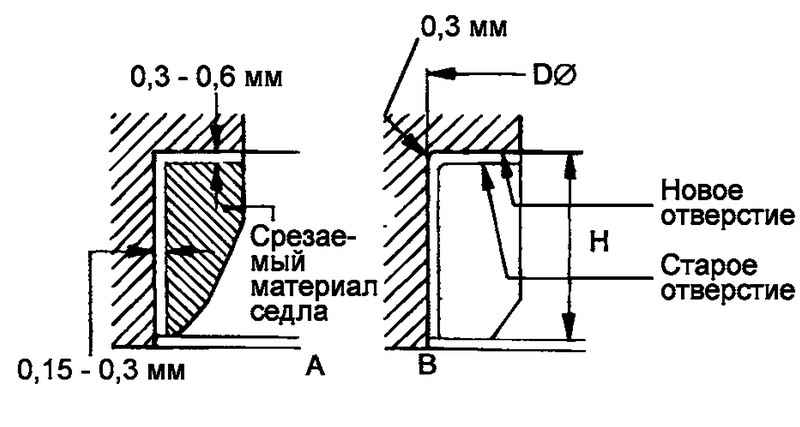

Рис. 2.150. Схема востановления седла клапана

Проверьте седло клапана на отсутствие следов перегрева и неравномерного контакта с рабочей фаской тарелки клапана. При необходимости либо восстановите (механически обработайте), либо замените седло клапана. Перед восстановлением седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка изношена, сначала замените ее, а затем восстановите седло клапана. Восстановление седла клапана производится специальным инструментом (фрезами или на станочном оборудовании). Ширина контактной поверхности седла клапана должна соответствовать номинальным значениям и пятно контакта должно быть расположено равномерно по центру рабочей фаски тарелки клапана. После восстановления седла клапан и седло клапана следует притереть с использованием притирочной пасты.

Замена седла клапана

Механически обработайте (срежьте) заменяемое седло клапана изнутри для уменьшения толщины его стенок.

Рис. 2.151. Схема расточки отверстия в головке блока цилиндров

Расточите отверстие в головке блока цилиндров для установки седла клапана соответствующего ремонтного размера (увеличенного диаметра) (рис. 2.151).

Нагрейте головку цилиндров до температуры примерно 250°С и запрессуйте новое седло ремонтного размера в посадочное отверстие головки цилиндров.

Притрите клапан к новому седлу с использованием притирочной пасты.

Ширина контактной поверхности седла клапана для впускного канала – 1,1–1,5 мм, для выпускного канала – 1,3–1,7 мм.

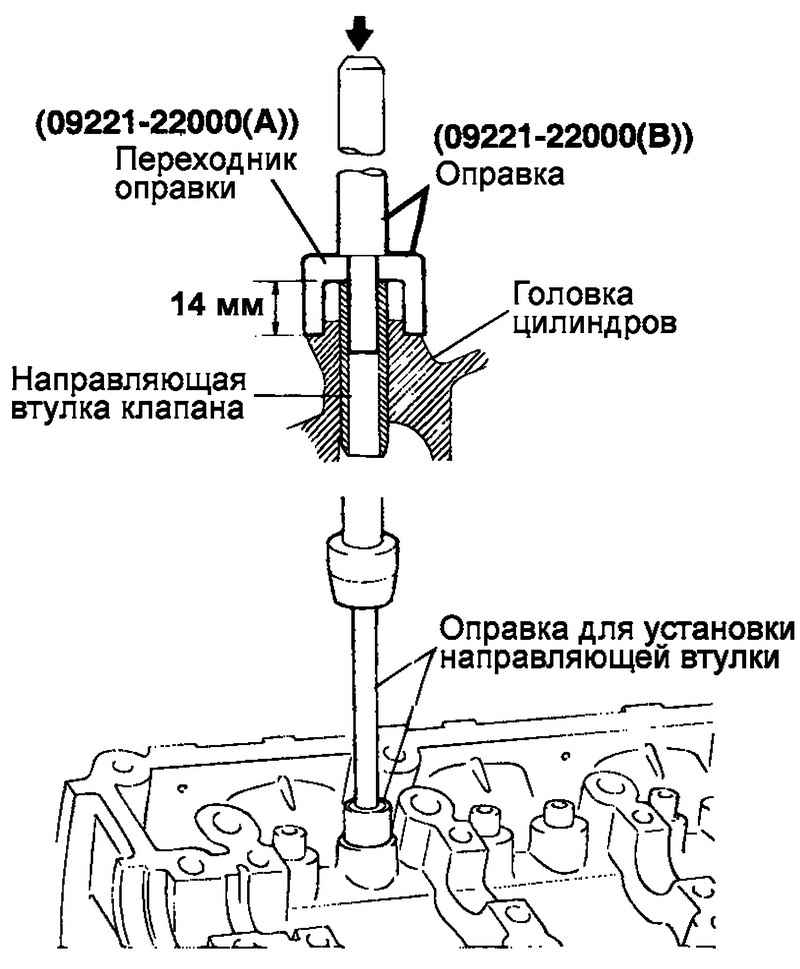

Замена направляющей втулки клапана

Рис. 2.152. Выпрессовка старой направляющей втулки клапана

С помощью специального инструмента (оправка для установки направляющей втулки 09221-22000А/В) выпрессуйте старую направляющую втулку клапана из головки блока цилиндров в направлении поверхности под прокладку (рис. 2.152).

Расточите отверстие головки блока цилиндров для установки направляющей втулки клапана соответствующего ремонтного размера (увеличенного диаметра).

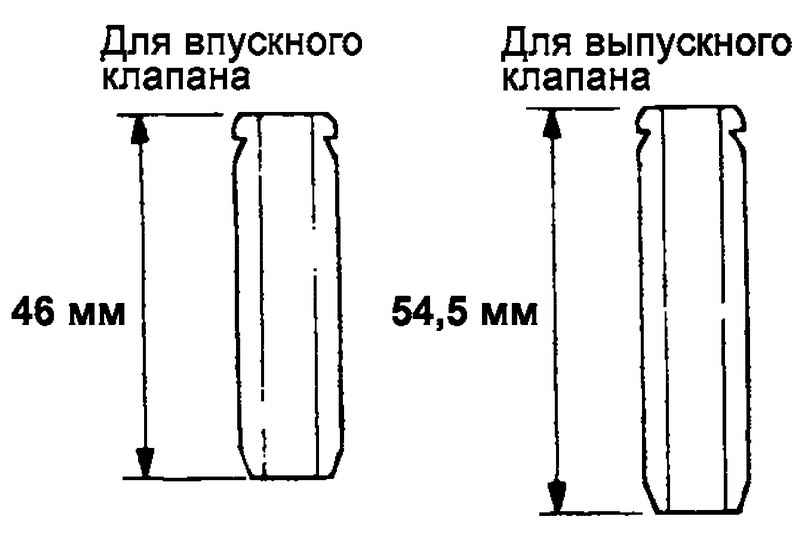

Рис. 2.153. Разница значений длины направляющих втулок для впускного и выпускного клапанов

С помощью специального инструмента (оправка для установки направляющей втулки 09221-22000А/В) запрессуйте новую направляющую втулку клапана со стороны верхней поверхности головки цилиндров. Обратите внимание на разницу значений длины направляющих втулок для впускного и выпускного клапанов (рис. 2.153).

ПРИМЕЧАНИЕ

Не устанавливайте направляющую втулку клапана, если она не соответствует ремонтному размеру.

После установки направляющей втулки клапана вставьте новый клапан и проверьте, что зазор между направляющей втулкой и стержнем клапана соответствует номинальному значению.

После замены направляющей втулки клапана проверьте правильность посадки клапана в седло. При необходимости обработайте седло клапана.

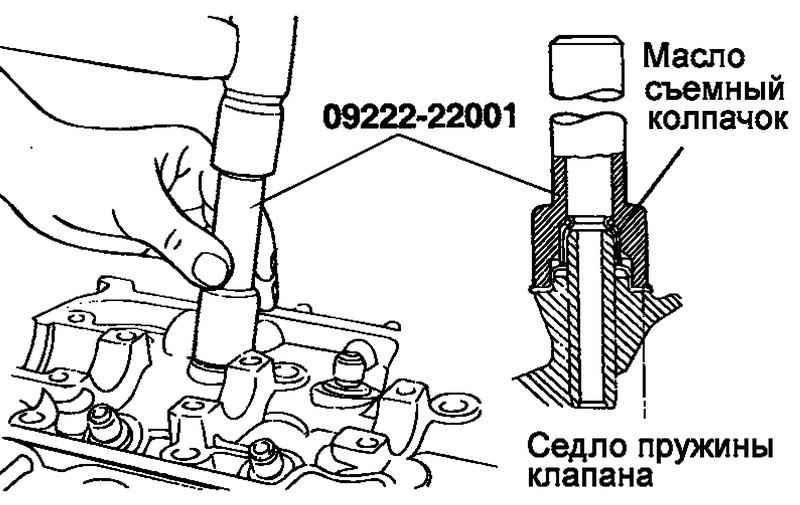

Сборка

Нанесите моторное масло на все трущиеся и вращающиеся детали.

Установите седла пружин клапанов.

ПРИМЕЧАНИЕ

Тщательно очистите все детали перед сборкой.

Рис. 2.154. Установка маслосъемного колпачка

С помощью специального инструмента (оправка для установки маслосъемного колпачка 09222-22001) легким ударом установите маслосъемный колпачок на место (рис. 2.154).

ПРИМЕЧАНИЕ

Повторное использование маслосъемных колпачков не допускается.

Неправильная установка маслосъемного колпачка может привести к появлению утечек масла через направляющую втулку клапана.

Смажьте стержень клапана моторным маслом. Вставьте клапан в направляющую втулку.

Не применяйте усилия при проходе стержня клапана через маслосъемный колпачок. После установки клапана проверьте плавность его перемещения.

Рис. 2.155. Схема установки пружины клапана

Установите пружину клапана так, чтобы окрашенный виток пружины был расположен около тарелки пружины (вверху), и затем установите тарелку пружины клапана (рис. 2.155).

Рис. 2.156. Установка сухарей

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) сожмите пружину клапана и установите сухари. Перед снятием специального инструмента после установки клапана проверьте надежность установки сухарей (рис. 2.156).

ПРИМЕЧАНИЕ

При сжатии пружины клапана следите за тем, чтобы тарелка пружины не касалась маслосъемного колпачка.

Очистите привалочные плоскости под прокладку на головке и блоке цилиндров.

Проверьте соответствие идентификационных меток прокладки головки цилиндров техническим данным.

Установите прокладку головки цилиндров на блок цилиндров идентификационной меткой вверх (к головке цилиндров).

Рис. 2.157. Порядок затягивания болтов крепления головки блока цилиндров

Затяните болты крепления головки блока цилиндров номинальным моментом в порядке, показанном на рисунке рис. 2.157.

Момент затяжки болтов крепления головки блока цилиндров:

Автомобили семейства ВАЗ-2112 выпускались с одним из двух 16-клапанных двигателей – 21124 и 21120. Рабочий объём у этих моторов разный, а деталь под названием «ГБЦ» используется одна – её обозначают цифрами 2112-1003011. Ходят слухи, что головка блока цилиндров от мотора 21120 не подходит к 24-му двигателю, а вот обратная замена возможна. Однако в каталоге запчастей есть только один артикул, и он подходит для двух моторов сразу. Дальше рассматривается, какие действия по ремонту ГБЦ ВАЗ-2112 можно выполнить самим. Будем говорить только о 16-клапанниках.

Пример с выполнением демонтажа у нас показан на видео. Смотрим.

Демонтаж ГБЦ

Прежде всего, чтобы добраться до головки блока цилиндров, нужно снять крышку ГБЦ. Для разных 16-клапанников эта операция отличается, и артикулы крышки тоже выглядят по-разному: 2112-1003260 (-10) и 21124-1003260.

Крышка от ДВС ВАЗ-21124 (1,6 л)

Снять нужно будет и ремень ГРМ – тут отличий у разных моторов не наблюдается.

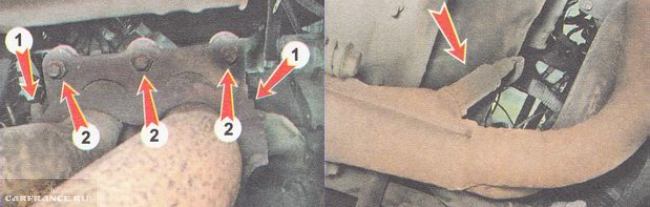

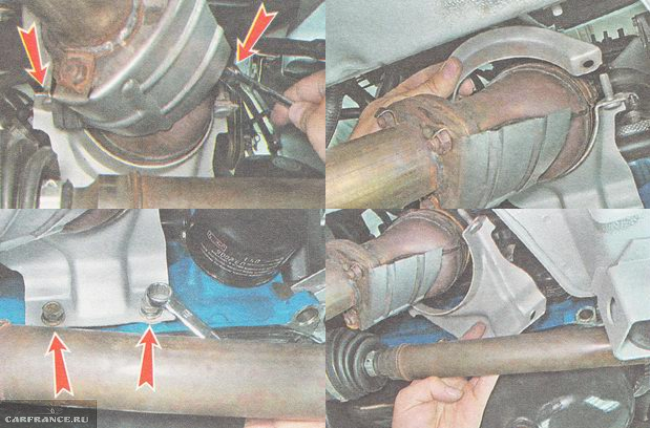

Рассмотрим, как от ГБЦ можно открепить выхлопной коллектор. На двигателе 21120:

-

Снимают приёмную трубу глушителя: отворачивают две гайки 1 (ключ «на 13»), удаляют прижимную планку, откручивают шесть гаек 2 (ключ «на 14») и выполняют демонтаж, не забыв отключить кислородный датчик. На фото показаны три гайки из шести.

Элементы приёмной трубы

Всё важное находится под экраном

Теперь речь пойдёт о двигателе 21124:

- Отключаем оба датчика кислорода. Откручиваем три гайки крепления защитного экрана (ключ «на 10») и разбираем кронштейн, отвернув четыре гайки ключом «на 13».

Как разобрать крепёжный кронштейн

Операция с дополнительным глушителем

Здесь мы считали, что от модуля впуска был отсоединён шланг ВУТ. В финале на любом из двигателей откручивают свечи (трубчатый ключ «на 16»).

Моменты затяжки крепёжных винтов приводятся в другом тексте. Вообще же на хэтчбеках ВАЗ-2112 ремонт ГБЦ начинают с того, что заменяют «вытянутые» винты новыми. Длина должна составлять 95 мм или меньше.

Порядок откручивания (слева) и заворачивания крепёжных винтов

Проверка геометрии и ремонт ГБЦ

Взяв широкую стальную линейку, выполняют проверку:

- Линейку прижимают к привалочной плоскости ГБЦ (см. фото);

Замеры проводят вдоль каждой из диагоналей. Используйте набор щупов.

Очистка клапанных каналов

Чтобы снять любой клапан, потребуется удалить распредвал. Все винты на корпусе подшипников надо отворачивать равномерно, а затягивают их с усилием 10 Н*м. Гидрокомпенсатор можно будет удалить магнитом, а затем клапан рассухаривают, сжав пружину съёмником (см. фото).

Как удалить клапан

В каналах клапанов может находиться нагар. Его счищают:

- Плоской отвёрткой;

- Шлифовальным войлоком.

Притирку проводят так: на клапан одевают патрубок из резины, наносят пасту с алмазной крошкой (одну каплю), затем клапан вдавливают в канал и прокручивают. Можно будет поменять и маслосъёмные колпачки (2112-1007026). Тут не обойтись без специального съёмника.

Съёмник для колпачков

На любом авто, в том числе на ВАЗ-2112, ремонт ГБЦ сводится к чистке и проверке, а также к исправлению дефектов геометрии. В последнем случае речь идёт о фрезеровке. Наличие трещин и сколов – повод для замены, а не для ремонта.

Небольшой фотоотчёт

Прогоревший клапан видно сразу.

Прогорел один клапан в цилиндре 2

В каждом клапанном канале обнаружился нагар.

Слой нагара в каналах ГБЦ

Ремонт: чистка всех каналов, замена клапана с выполнением притирки.

Непосредственное выполнение ремонта ГБЦ ВАЗ 2112 потребует несколько операций, в которых необходимо некоторое специальное оборудование. Конечно, в домашних условиях нет такой возможности, и автолюбители просто проводят замену изношенных деталей. Далее, рассмотрим процесс ремонта головки блока, а также некоторые нюансы, связанные с этой работой.

Этапы ремонта головки блока

Прежде чем, приступить непосредственно к процессу ремонта ГБЦ стоит отметить, что головка должна быть полностью разобрана и куплены все необходимые запасные части. Рассмотрим процесс полного капитального ремонта головка блока цилиндров.

Мойка и опрессовка

Процесс мойки автомобильных запасных частей горячим керосином

Для того чтобы помыть головку, она должна быть полностью разобрана, то есть демонтированы все детали, которые можно легко снять. Для полноценной мойки необходимо 12 литров горячего керосина. На автосервисах это делают при помощи распылителя, который подает жидкость под давлением. Так, смывается вся грязь и остатки металличесской стружки. Мойка проводится до тех пор, пока ГБЦ не станет полностью чистой.

Процесс опрессовки головки блока цилиндров

Опрессовка – это процесс, при котором проверяется целостность детали. Опрессовку можно проводить двумя способами, которые в принципе похожи. Первый – закрытие всех щелей и наполнение водой деталь. Есть, где-то проступит или потечет вода, то нарушена целостность и необходим ремонт. Второй способ – закрываются все щели, и головка погружается в водный раствор. Сразу будет видно, где имеет место разгерметизации детали. В случае, если целостность головки нарушена, то необходимо реставрировать ее.

Демонтаж седел

Прежде чем перейти к остальным этапам капитального ремонта, необходимо снять седла клапанов. В лучшем случае, они легко выбьются с посадочного места, а если нет, то придется применить русскую смекалку.

Клапан приваривается к седлу и выбивается из посадочного места

Итак, что же делать если седла клапанов не выбиваются? Решение простое. Необходимо приварить к ним трубку, чтобы рабочий конец проходил через канал направляющей втулки и выбивать, пока седло не соскочит с посадочного крепления. Конечно, на кольце места крепления седла могут образоваться трещины или отколоться кусочек. После совершения процедуры необходимо осмотреть место и при необходимости заварить аргоновой сваркой.

Проверка на деформации

Зачастую, ремонт головки блока цилиндров не обходится без проверки плоскости. Это можно совершить, обратившись на автосервис, который имеет проверочный стенд, или попросить у соседа по гаражу специальную линейку для промера плоскости ГБЦ.

Замер плоскости ГБЦ на деформацию при помощи металической линейки и щупа

Важно! Рекомендуется отдавать такие головки блоков именно на автосервис с надлежащим оборудованием, поскольку только там смогут и промерять плоскость и прошлифовать ее до нужного размера.

Итак, если на головке блока имеется деформация или плоскость имеет прогиб, то необходимо ее отшлифовать. Делается эта операция на специальном плоскошлифовальном станке. Обычно, автомастера рекомендуют не убирать более 10 мм толщины. Рассмотрим возможные варианты шлифовки ГБЦ по размерности:

- Ремонт 1 – 1-2,5 мм;

- Ремонт 2 – 2,5-5 мм;

- Ремонт 3 – 5-7,5 мм;

- Ремонт 4 – 10 мм – максимально допустимое значение для шлифовки ГБУ ВАЗ 2112.

Процесс шлифовки поверхности ГБЦ

Примечание! Если убрать толщину плоскости более 10 мм, то это может привести к неверной работе механизма ГРМ, потери мощности и увеличению расхода ГСМ.

Аргонная сварка

Аргонная сварка – это сварочные работы, которые проводятся по алюминию. Для этого используется специальный газ – аргон. Так, для устранения трещин и заваривания дефектов посадочных мест седел клапанов требуется их заварить, а после этого провести фрезерные работы на специальном оборудовании.

Процесс восстановления трещин в ГБЦ при помощи аргонной сварки

Шлифовка

После того, как проведенные работы по сварке и фрезерованию необходимо довести поверхность до готовности. Для этого головку блока цилиндров размещают на специальном стенде, где проводится полировка поверхность при помощи специальной пасты производства АБРО или ее аналогов. Это необходимо для того, чтобы поверхность не имела шероховатостей. Когда эта процедура закончена, необходимо еще раз провести мойку детали от металлической стружки и остатков рабочего материала.

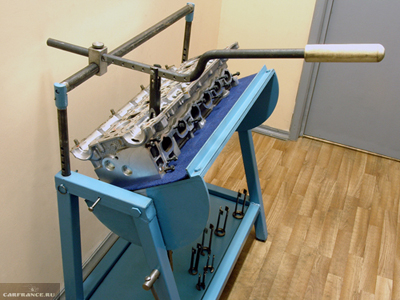

Сборка

Сборку ГБЦ лучше всего проводить на специальном стенде

Когда головка блока обработана и помыта можно приступить непосредственно к ее сборке. Но, перед этим нужно провести приготовительные работы. Рассмотрим все этапы сборки последовательно:

- Корпус ГБЦ устанавливается в специальную печь для нагревания.

- Тем временем проводятся замеры посадочного места клапана к седлу, разворачиваются направляющие втулки.

- Когда ГБЦ нагрелась, ее достают с печи. На горячую, устанавливают седла клапанов.

Установка седел клапанов

На специальном стенде проходит обработка фаски клапана

Этапы процесса шорошки седла клапана

Процесс притирки клапанов

Вывод

Таким образом, проводится капитальный ремонт головки блока цилиндров 16-клапанного двигателя ВАЗ 2112. Этот процесс на автосервисе займет 1-2 дня, а вот у себя в гараже автолюбитель может потратить времени намного больше, поскольку скажется нехватка инструмента. Так, рекомендуется проводить ремонт ГБЦ на автосервисах, где все сделает намного быстрее и качественнее. Конечно, это ударит по карману, поскольку качественный и капитальный ремонт этот детали будет стоить в среднем около 7000-10000 руб. вместе с запасными частями.