Что это такое?

Сайлентблок (правильно так говорить и писать, а не «саленблок» или «сайленблок»), или по-другому резинометаллический шарнир, представляет две металлические втулки, между которыми имеется резиновая вставка. Они служат для соединения деталей подвески и за счет упругой вставки между втулками (резина или полиуретан) гасит колебания, передаваемые от одного узла к другому.

Как проверить и какой ресурс?

Как понять, когда пора менять сайлентблоки? Обычно, они служат до 100 000 км пробега, но в российских условиях, следует делать осмотр через каждые 60 000 км пробега. Понять, износился сайлентблок подвески можно по своим ощущениям. Если автомобиль стал хуже управляться или реакции на поворот руля стали "ватными" с большой задержкой — это верный признак изношенного шарнира. Для большей уверенности нужно обратиться в сервис или сделать контроль резинометаллических шарниров самостоятельно.

Визуальный осмотр происходит следующим образом: нужно заехать на яму и посмотреть на чистый от грязи сайлентблок. В резиновой части не должно быть трещин и разрывов. Желательно при этом представлять как выглядит новый. Косвенным признаком считается кривой развал/схождение, если раньше был правильный. Когда сайлентблоки рвутся, рычаги становятся чуть криво.

Cледует проверить люфт в сайлентблоках и при чрезмерной величине — заменить в срочном порядке.

Полиуретановые или резиновые сайлентблоки?

Если автомобиль имеет в подвеске резиновые втулки и сайлентблоки, которые можно заменить полиуретановыми деталями, то только улучшите характеристики подвески и её работу. Полиуретановые сайлентблоки прослужат как минимум в 5 раз дольше, чем резиновые детали. Единственный недостаток у полиуретана — более высокая стоимость по сравнению с резиновыми изделиями (более чем в 5 раз), но можно сэкономить на замене.

Полиуретановые сайлентблоки улучшают поведение автомобиля на дороге, снижая нежелательные деформации в подвеске и устраняя эффект «выжимания», свойственный резиновым деталям. Это означает, что подвеска всегда работает в предусмотренном конструкторами режиме. Правильно установленные и подобранные полиуретановые детали работают лучше, поглощая удары, вибрацию и снижая шум по сравнению с резиной.

Полиуретановые сайлентблоки улучшают поведение автомобиля на дороге, снижая нежелательные деформации в подвеске и устраняя эффект «выжимания», свойственный резиновым деталям. Это означает, что подвеска всегда работает в предусмотренном конструкторами режиме. Правильно установленные и подобранные полиуретановые детали работают лучше, поглощая удары, вибрацию и снижая шум по сравнению с резиной.

Что такое сайлент-блок? Это резинометаллический шарнир, посредством которого рычаги подвески автомобиля крепятся к нему (например, к кузову или балке передней подвески). В процессе эксплуатации (даже в процессе стоянки в гараже) автомобиля последние подвергаются воздействию сил. Направление которых почти постоянно. Это приводит вначале к упругой деформации. Упругая — это такой вид деформация, когда в случае прекращения действия сил, крутящих моментов она ликвидируется, деформированные детали возвращаются к своему прежнему состоянию, предшествовавшему ей. Однако, если сайлент-блоки уже проработали какое-то время и/или изготовлены некачественно, деформация их может стать неупругой . Это такой ее вид, когда после снятия внешних воздействий детали НЕ до конца или вовсе не возвращаются в исходное положение, т.е. появляется остаточная деформация.

Пример из "жизни", так сказать. Возьмите кусок проволоки, попробуйте ее немного согнуть. Пока изгиб слабый, как только отпустите изгибаемый конец, он тут же вернется в исходное положение (это пример упругой деформации). Если же пробовать гнуть дальше, то проволока останется в изогнутом состоянии, а то и обломится. Это уже — неупругая деформация. Правда, если проволока обладает пружинящими свойствами, согнуть ее можно будет достаточно сильно — до момента, пока не появится остаточная деформация. Но, тем не менее.

Резина — материал упругий (до определенной степени, конечно), причем степень ее упругой деформации весьма высока: вследствие так называемой высокоэластичности, присущей полимерам, к числу которых относится резина, степень их относительной упругой деформации может достигать нескольких сотен процентов, до 1000% и даже более. У металлов, не говоря уже о керамике, стекле — она гораздо ниже. Именно потому сайлент-блоки выполняют с резиновыми вставками: в настоящее время на земле неизвестен иной материал, обладающий столь высокой степенью упругой деформации. Правда, отдельного разговора стоят монокристаллические металлы, а также газы и жидкости, но их обсуждать здесь не будем.

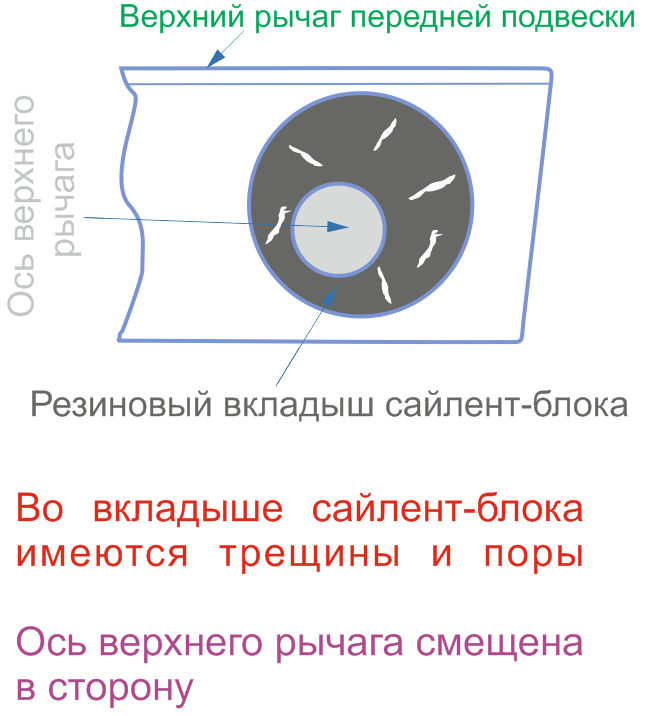

Однако, в процессе эксплуатации, в условиях действия внешних силовых воздействий, а также под действие иных факторов (например, таким фактором может быть ультрафиолетовое излучение, идущее от солнца) внутренняя структура резины (как, в прочем, и любого полимера) начинает "портиться". Если конкретнее, в ней начинают появляться незаметные микротрещины, поры. Хотя, технология изготовления любого полимера такова, что они присутствуют в нем в том или ином количестве прямо, что называется, "с рождения". Просто со временем их число и размеры увеличиваются.

Рано или поздно, это приводит к тому, что высокая степень упругой деформации полимера (резины) становится недостижимой: он начинает разрываться, появляются уже такие трещины, которые явно видны невооруженным глазом — и именно тогда сайлент-блоки бракуют, делая вывод, что они неисправны. Последние начинают трескаться, крошиться на куски, выпучиваться. Наличие подобных проявления является сигналом к замене сайлент-блоков.

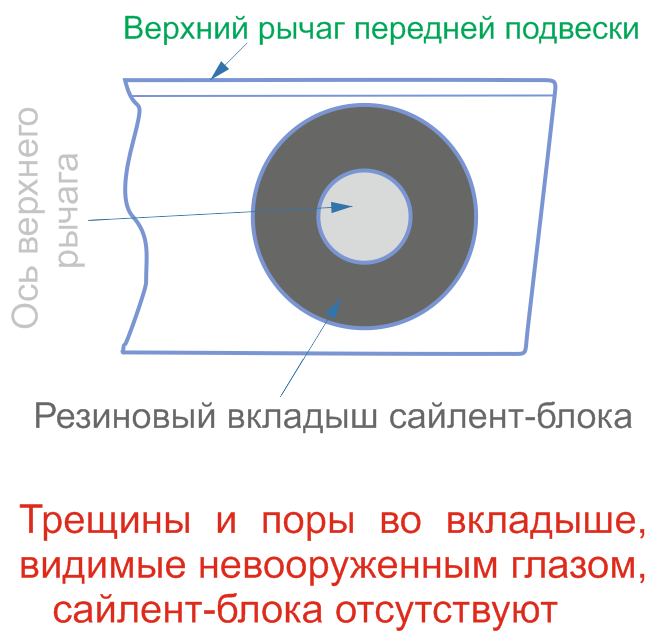

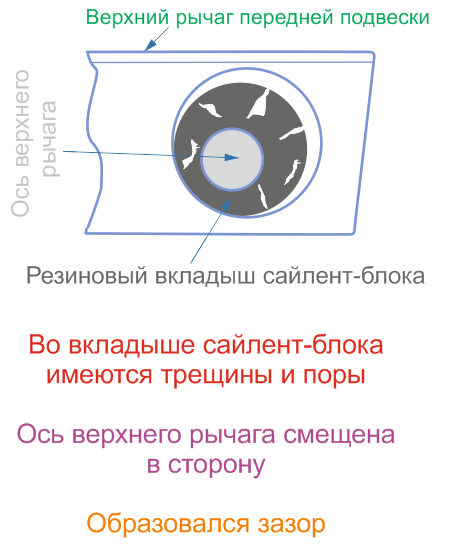

Перед этим у них может возникать промежуточное состояние, как раз и характеризующееся остаточной деформацией. Оно проявляется в том, что внутренняя часть сайлент-блока неупруго смещается в том или ином направлении по отношению к наружной его части и остается в таком положении даже при снятии внешних воздействий или, если они не превышают определенной величины. Вышесказанное поясним схематическими рисунками — на примере сайлент-блока верхнего рычага передней подвески автомобиля.

На рисунке приведен исправный сайлент-блок. Трещин и пор нет, зазоры между резиновым вкладышем и втулками — отсутствуют. Внешние воздействия могут вызывать смещение внутренней части сайлент-блока относительно внешней, но при их снятии все возвращается в исходное положение.

В процессе эксплуатации в резиновом вкладыше сайлент-блока начинают появляться трещины. Вначале малые, но потом постепенно увеличивающиеся в размере.  По мере появления трещин, а также в результате усталости ( кстати, термин "усталость" является вполне техническим, здесь он используется не в виде расхожего выражения; материалы, как и люди, тоже устают, что приводит к снижению их работоспособности) резины ее способность противостоять внешним силовым воздействиям снижается, она в большей степени становится подверженной неупругой деформации. Как результат — внутренняя часть сайлент-блока перемещается в сторону и остается в этом положении, даже если внешние силовые воздействия снимаются. Т.е.возникает остаточная деформация.

По мере появления трещин, а также в результате усталости ( кстати, термин "усталость" является вполне техническим, здесь он используется не в виде расхожего выражения; материалы, как и люди, тоже устают, что приводит к снижению их работоспособности) резины ее способность противостоять внешним силовым воздействиям снижается, она в большей степени становится подверженной неупругой деформации. Как результат — внутренняя часть сайлент-блока перемещается в сторону и остается в этом положении, даже если внешние силовые воздействия снимаются. Т.е.возникает остаточная деформация.

Когда величина такого смещения начинает превышать предельную, установленную для конкретной марки автомобиля заводом-изготовителем, сайлент-блоки бракуют. Понятно, что чем менее качественным было изготовление сайлент-блока , чем агрессивнее стиль езды , чем сильнее углы установки передних колес отличаются от оптимальных значений , тем быстрее наступит эта ситуация.

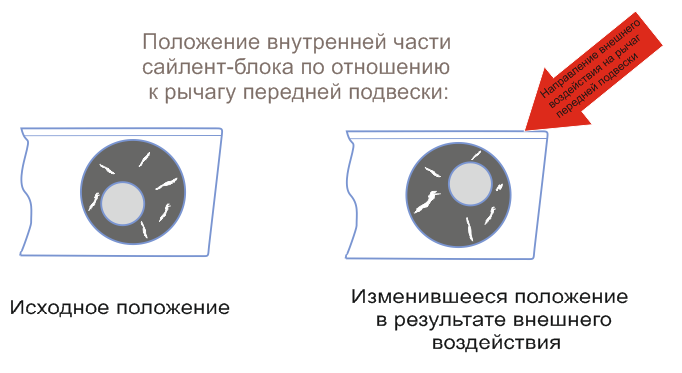

Так вот, на начальном этапе эта остаточная деформация является ОБРАТИМОЙ. Т.е. если направление внешнего силового воздействия на сайлент-блок изменится, то произойдет неупругая деформация в другом направлении и, соответственно, внутренняя часть сайлент-блока сместится в другую сторону. Кстати, если Вам интересно, подобное явление называют упругим гистерезисом.

К чему это приводит, применительно к поведению автомобиля на дороге?

Допустим, переднее колесо автомобиля наехало на препятствие — камень или попало в колею т.п. Или водитель совершает маневр, тормозит или еще что. Если автомобиль движется с малой скоростью, так что сила, действующая на колесо со стороны препятствия, недостаточна, чтобы вызвать смещение внутренней части сайлент-блока в другую сторону, автомобиль будет ехать дальше, как ни в чем ни бывало, разве что, подпрыгнув.

Если же сила превышает критическую, то направление остаточной деформации будет иным, как схематично показано на рисунке.

Соответственно, это приведет к изменению углов установки этого переднего колеса. Что, закономерно, вызовет нарушение в траектории движения автомобиля. Т.е. последний становится опасным в эксплуатации, склонным к неконтролируемым изменениям напраления своего движения, то и дело "рыскает" по курсу.

Характерно, что такое смещение будет неконтролируемым, случайным. И потому — трудно диагностируемым. Если при этом пытаться сделать развал-схождение (т.е. установку углов передних колес), его результаты будут не слишком удовлетворительными. Как и в случае, когда неисправны шаровые опоры.

А дальше?

Наконец, если продолжать эксплуатировать его и дальше, не ремонтируя переднюю подвеску, число и размеры трещин в резиновом вкладыше становятся еще большими. В итоге сайлент-блок, во-первых, начинает разрушаться, а, во-вторых, возрастает его склонность к неупругой деформации. В результате чего появляется зазор.

Понятно, что при таком состоянии сайлент-блока необходимо его немедленно заменить. Ибо в дальнейшем резиновый вкладыш быстро разобьется, внутренняя часть сайлент-блока будет касаться его внешней части (той, которая запрессована в рычаг передней подвески). При движении будет слышен явный стук, особенно при наезде на неровности дороги.

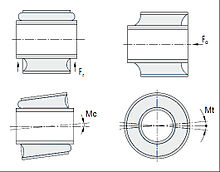

Резинометаллический шарнир (РМШ) — деталь машин и механизмов, разновидность шарнира, в котором подвижность обеспечивается за счёт эластичности резины, без трения, что позволяет устранить операции обслуживания и смазывания, увеличить срок службы узла, а также снизить уровень передаваемых через шарнир вибраций, что позволяет использовать РМШ в качестве виброизоляторов. В некоторых случаях резинометаллические шарниры компенсируют допуски изготовления и монтажа других конструкционных элементов, позволяя снизить их себестоимость и упростив сборку и/или ремонт узла.

Резинометаллические шарниры гасят или изолируют радиальные, осевые, торсионные и карданные колебания. Применяются при радиальных усилиях до 300 кН.

Различают резинометаллические шарниры, работающие преимущественно на кручение (с наружной обоймой, с внутренней обоймой, двухобойменные, эксцентричные), и работающие на сжатие с изгибом (опоры, подушки).

Примером РМШ первого типа являются шарниры подвески автомобиля, обеспечивающие подвижность рычагов и рессор, или гусениц, обеспечивающие подвижность траков. Примером РМШ второго типа являются подушки подвески двигателя, обеспечивающие его подвижность в заданных пределах и при этом гасящие возникающие при его работе вибрации, не давая им передаваться на раму или кузов автомобиля.

С технологической точки зрения различают также разборные резинометаллические шарниры, у которых металлическая обойма и сменная резиновая втулка (иногда с металлической внутренней распорной втулкой) представляют собой отдельные детали, взаимное прокручивание которых исключается за счёт радиального сжатия посаженной внатяг резиновой втулки, и неразборные резинометаллические шарниры (так называемые сайлентблоки — от англ. silent block ), у которых металлические внутренняя и наружная втулки неразборно соединены друг с другом при помощи завулканизированного между ними слоя эластомера, как правило резины. Каждый из типов имеет свои преимущества и недостатки. Так, разборные резинометаллические шарниры более дёшевы, а также обходятся дешевле в ремонте, в процессе которого заменяется только резиновая втулка, а не весь шарнир в сборе. При этом они способны передавать меньшие усилия, чем неразборные шарниры, причём их характеристики сильно варьируют в зависимости от качества запрессовки резиновой втулки. Неразборные шарниры более технологичны в замене (при наличии специального оборудования), а заводская сборка обеспечивает им высокое постоянство характеристик.

Главным свойством резинометаллического шарнира является отсутствие взаимного проскальзывания между резиновыми и металлическими деталями, благодаря чему между ними при нагрузке не возникает силы трения, которая может являться причиной ускоренного износа слоя эластомера. При этом слой эластомера поглощает и рассеивает воспринимаемые колебания (удары, знакопеременные деформации) за счёт свойства эластичной деформации внутренних связей эластомера. Способность к гашению вибраций определяется типом и твёрдостью эластомера.

Наилучшими физическими свойствами для изоляции и гашения вибраций обладают эластомеры на основе натурального (природного) каучука (NR). В последнее время некоторое распространение получили также альтернативные гибридные эластомеры — полиуретаны и смеси каучука и полиуретана, однако их недостатком является сложность обеспечения отсутствия проскальзывания при работе из-за неподходящих характеристик большинства сортов полиуретана и его плохой адгезии к металлическим втулкам. Если при работе шарнира возникает характерный скрип или писк — это является признаком либо неправильной сборки, при которой эластичная часть шарнира не получила достаточного обжатия, либо отрыва слоя эластометра от втулки из-за недостаточной адгезии к металлу и/или превышения допустимых нагрузок, либо использования производителем неподходящего сорта эластомера.